ASTM A53 ERWท่อเหล็กคือประเภท Eเป็นไปตามข้อกำหนด A53 ผลิตด้วยกระบวนการเชื่อมแบบต้านทาน และมีให้เลือกทั้งเกรด A และเกรด B

โดยหลักแล้วเหมาะสำหรับงานด้านกลไกและแรงดัน และยังมักใช้เป็นอุปกรณ์อเนกประสงค์สำหรับการลำเลียงไอน้ำ น้ำ ก๊าซ และอากาศอีกด้วย

ข้อดีของท่อเหล็ก ERW เช่นราคาถูกและผลผลิตสูงจึงทำให้วัสดุชนิดนี้เป็นที่นิยมใช้ในงานอุตสาหกรรมหลายประเภท

บอท็อป สตีลเป็นผู้ผลิตและจำหน่ายท่อเหล็กกล้าคาร์บอนเชื่อมคุณภาพสูงจากประเทศจีน และยังเป็นผู้จัดจำหน่ายท่อเหล็กไร้รอยต่อ โดยนำเสนอโซลูชั่นท่อเหล็กที่หลากหลายให้แก่คุณ!

เรามีสินค้าในสต็อกพร้อมจำหน่าย และสามารถตอบสนองความต้องการที่รวดเร็วของลูกค้าในขนาดและปริมาณที่หลากหลายได้

มาตรฐาน ASTM A53/A53M ประกอบด้วยประเภทและเกรดดังต่อไปนี้:

ประเภท E: เชื่อมด้วยความต้านทานไฟฟ้า เกรด A และ B

ประเภท S: ไร้รอยต่อ เกรด A และ B

ประเภท F: เชื่อมชนด้วยเตาเผา เชื่อมต่อเนื่อง เกรด A และ B

ประเภท Eและประเภท Sเป็นท่อสองประเภทที่ใช้กันอย่างแพร่หลาย ในทางตรงกันข้ามประเภท Fโดยทั่วไปแล้วจะใช้สำหรับท่อที่มีเส้นผ่านศูนย์กลางขนาดเล็ก เนื่องจากความก้าวหน้าในเทคโนโลยีการเชื่อม วิธีการผลิตนี้จึงถูกนำมาใช้น้อยลง

เส้นผ่านศูนย์กลางระบุ: DN 6 - 650 [NPS 1/8 - 26];

เส้นผ่านศูนย์กลางภายนอก: 10.3 - 660 มม. [0.405 - 26 นิ้ว];

ตารางแสดงความหนาของผนังและน้ำหนักของท่อเหล็ก:

มาตรฐาน ASTM A53 ยังอนุญาตให้จัดหาท่อที่มีขนาดอื่นได้ หากท่อนั้นเป็นไปตามข้อกำหนดอื่นๆ ทั้งหมดของมาตรฐานนี้

อีอาร์ดับบลิวนิยมใช้กันอย่างแพร่หลายในการผลิตท่อเหล็กกล้าคาร์บอนและเหล็กกล้าอัลลอยต่ำทรงกลม สี่เหลี่ยมจัตุรัส และสี่เหลี่ยมผืนผ้า

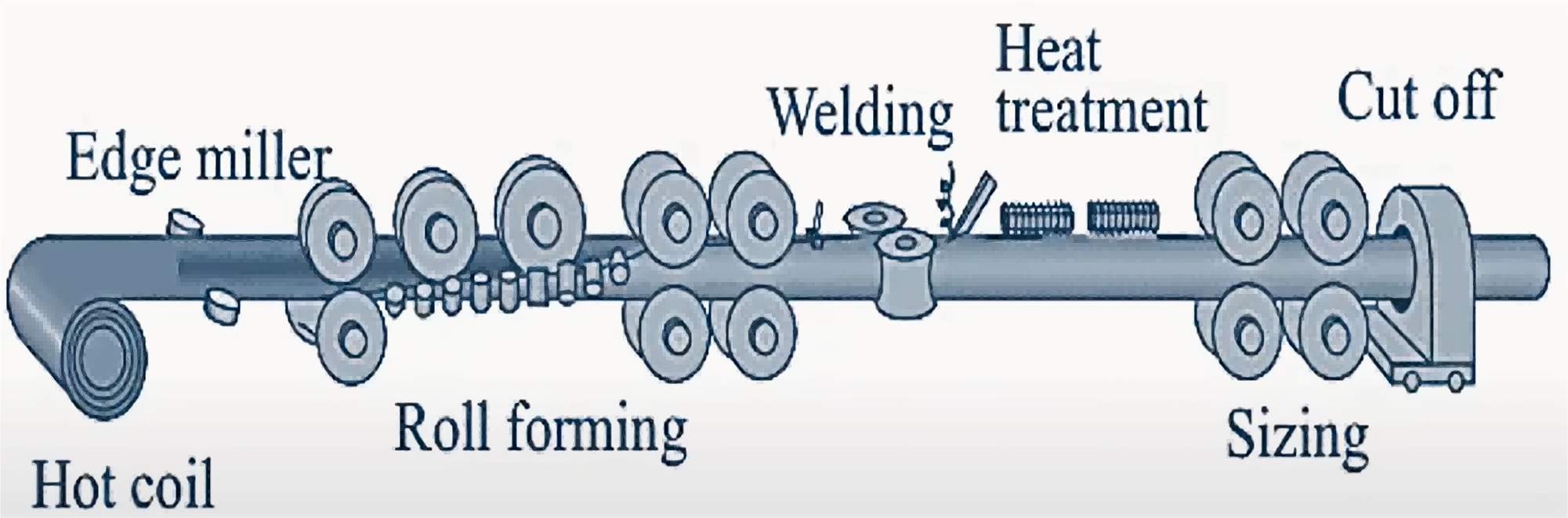

ต่อไปนี้เป็นกระบวนการผลิตสำหรับการผลิตท่อเหล็กกลม ERW:

ก) การเตรียมวัสดุวัสดุเริ่มต้นมักจะเป็นเหล็กแผ่นรีดร้อน โดยจะนำเหล็กแผ่นรีดร้อนเหล่านี้มารีดให้แบนและตัดให้ได้ความกว้างตามต้องการก่อน

ข) การก่อตัว: ค่อยๆ ดัดแผ่นโลหะให้กลายเป็นโครงสร้างท่อกลมเปิดผ่านลูกกลิ้งหลายตัว ในระหว่างกระบวนการนี้ ขอบของแผ่นโลหะจะค่อยๆ เข้าใกล้กันมากขึ้นเพื่อเตรียมพร้อมสำหรับการเชื่อม

ค) การเชื่อมหลังจากขึ้นรูปโครงสร้างทรงท่อแล้ว ขอบของแผ่นเหล็กจะถูกให้ความร้อนด้วยความต้านทานไฟฟ้าในบริเวณเชื่อม กระแสไฟฟ้าความถี่สูงจะถูกส่งผ่านวัสดุ และความร้อนที่เกิดจากความต้านทานจะถูกใช้ในการให้ความร้อนแก่ขอบจนถึงจุดหลอมเหลว จากนั้นจึงเชื่อมเข้าด้วยกันโดยใช้แรงดัน

d) การลบคมหลังจากเชื่อมเสร็จแล้ว จะทำการกำจัดเศษโลหะส่วนเกินจากการเชื่อม (ครีบเชื่อม) ทั้งด้านในและด้านนอกของท่อ เพื่อให้ได้พื้นผิวที่เรียบเนียนภายในท่อ

e) การกำหนดขนาดและความยาวหลังจากเชื่อมและลบคมเสร็จแล้ว ท่อจะถูกส่งผ่านเครื่องปรับขนาดเพื่อแก้ไขขนาดให้ตรงตามข้อกำหนดด้านเส้นผ่านศูนย์กลางและความกลมที่แน่นอน จากนั้นจึงตัดท่อให้ได้ความยาวตามที่กำหนดไว้ล่วงหน้า

ฉ) การตรวจสอบและการทดสอบท่อเหล็กจะผ่านการทดสอบและตรวจสอบอย่างเข้มงวด รวมถึงการทดสอบด้วยคลื่นอัลตราโซนิค การทดสอบด้วยแรงดันน้ำ ฯลฯ เพื่อให้มั่นใจว่าคุณภาพของท่อเหล็กเป็นไปตามมาตรฐานและข้อกำหนด

g) การปรับปรุงพื้นผิวสุดท้ายนี้ ท่อเหล็กอาจได้รับการบำบัดเพิ่มเติม เช่น การชุบสังกะสีแบบจุ่มร้อน การทาสี หรือการบำบัดพื้นผิวอื่นๆ เพื่อเพิ่มการป้องกันการกัดกร่อนและความสวยงาม

รอยเชื่อมประเภท E หรือประเภท F เกรด Bท่อจะต้องได้รับการอบชุบด้วยความร้อนหรือการบำบัดด้วยวิธีอื่นหลังจากการเชื่อม เพื่อไม่ให้มีมาร์เทนไซต์ที่ไม่ผ่านการอบคืนตัวหลงเหลืออยู่

อุณหภูมิการอบชุบความร้อนต้องไม่ต่ำกว่า1000°F [540°C].

เมื่อทำการขยายท่อในอุณหภูมิเย็น การขยายตัวต้องไม่เกิน1.5%ของเส้นผ่านศูนย์กลางภายนอกของท่อที่ระบุไว้

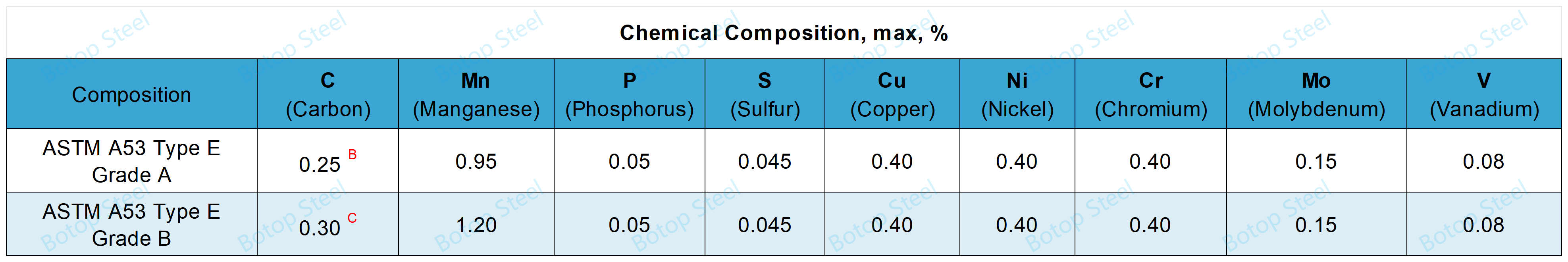

Aธาตุทั้งห้าCu, Ni, Cr, Mo, และVรวมกันแล้วต้องไม่เกิน 1.00%

Bสำหรับการลดปริมาณคาร์บอนลงทุกๆ 0.01% จากค่าสูงสุดที่กำหนดไว้ จะอนุญาตให้เพิ่มปริมาณแมงกานีสขึ้นได้ 0.06% จากค่าสูงสุดที่กำหนดไว้ โดยมีค่าสูงสุดไม่เกิน 1.35%

Cสำหรับการลดปริมาณคาร์บอนลงทุกๆ 0.01% จากค่าสูงสุดที่กำหนดไว้ จะอนุญาตให้เพิ่มปริมาณแมงกานีสขึ้นได้ 0.06% จากค่าสูงสุดที่กำหนดไว้ โดยมีค่าสูงสุดไม่เกิน 1.65%

คุณสมบัติแรงดึง

| รายการ | การจำแนกประเภท | เกรดเอ | เกรด บี |

| ความแข็งแรงดึงขั้นต่ำ | MPa [psi] | 330 [48,000] | 415 [60,000] |

| ความแข็งแรงครากขั้นต่ำ | MPa [psi] | 205 [30,000] | 240 [35,000] |

| การยืดตัวในระยะ 50 มม. [2 นิ้ว] | บันทึก | A-B | A-B |

หมายเหตุ ก.ค่าการยืดตัวขั้นต่ำในหน่วย 2 นิ้ว [50 มม.] จะต้องเป็นไปตามสมการต่อไปนี้:

e = 625,000 [1940] A0.2/U0.9

e = การยืดตัวขั้นต่ำในหน่วย 2 นิ้ว หรือ 50 มิลลิเมตร คิดเป็นเปอร์เซ็นต์ โดยปัดเศษให้ใกล้เคียงที่สุด

A = ค่าที่น้อยกว่าระหว่าง 0.75 นิ้ว2[500 มม.2และพื้นที่หน้าตัดของชิ้นงานทดสอบแรงดึง ซึ่งคำนวณโดยใช้เส้นผ่านศูนย์กลางภายนอกที่กำหนดของท่อ หรือความกว้างที่กำหนดของชิ้นงานทดสอบแรงดึงและความหนาของผนังที่กำหนดของท่อ โดยค่าที่คำนวณได้จะปัดเศษให้ใกล้เคียงที่สุด 0.01 นิ้ว2 [1 มม.]2].

U = ความแข็งแรงดึงขั้นต่ำที่ระบุ หน่วยเป็น psi [MPa]

หมายเหตุ B: โปรดดูตาราง X4.1 หรือตาราง X4.2 แล้วแต่กรณี สำหรับค่าการยืดตัวขั้นต่ำที่จำเป็นสำหรับขนาดชิ้นงานทดสอบแรงดึงและค่าความแข็งแรงแรงดึงขั้นต่ำที่กำหนดไว้ในรูปแบบต่างๆ

การทดสอบการดัดงอ

สำหรับท่อขนาด DN ≤ 50 [NPS ≤ 2] จะต้องสามารถดัดท่อให้โค้งงอได้ 90° โดยไม่ต้องดัดเย็นรอบแกนทรงกระบอกที่มีเส้นผ่านศูนย์กลางเป็น 12 เท่าของเส้นผ่านศูนย์กลางภายนอกที่กำหนดของท่อ โดยไม่เกิดรอยแตกในส่วนใดส่วนหนึ่งและไม่ทำให้รอยเชื่อมเปิดออก

แข็งแรงเป็นพิเศษสองเท่า(รุ่นน้ำหนัก:XXSท่อที่มีขนาดเส้นผ่านศูนย์กลางมากกว่า DN 32 [NPS 1 1/4] ไม่จำเป็นต้องทำการทดสอบการดัดงอ

การทดสอบความเรียบ

การทดสอบการแบนราบจะต้องดำเนินการกับท่อเชื่อมที่มีขนาดเส้นผ่านศูนย์กลางมากกว่า DN 50 ขึ้นไป ในระดับความแข็งแรงสูงพิเศษ (XS) หรือเบากว่า

เหมาะสำหรับท่อชนิด E เกรด A และ B และท่อชนิด F เกรด B

ท่อเหล็กไร้รอยต่อไม่จำเป็นต้องผ่านการทดสอบ

เวลาทดสอบ

สำหรับท่อทุกขนาดประเภท S, ประเภท E และประเภท F เกรด B ความดันในการทดลองจะต้องคงไว้เป็นเวลาอย่างน้อย 5 วินาที

การทดสอบแรงดันน้ำจะต้องดำเนินการโดยไม่มีการรั่วซึมผ่านรอยเชื่อมหรือตัวท่อ

แรงดันทดสอบ

ท่อปลายเรียบจะต้องผ่านการทดสอบด้วยแรงดันน้ำตามแรงดันที่กำหนดในตาราง X2.2,

ท่อเกลียวและข้อต่อจะต้องผ่านการทดสอบด้วยแรงดันน้ำตามแรงดันที่กำหนดในตาราง X2.3.

สำหรับท่อเหล็กที่มีขนาดเส้นผ่านศูนย์กลาง DN ≤ 80 [NPS ≤ 80] แรงดันในการทดสอบต้องไม่เกิน 17.2 MPa

สำหรับท่อเหล็กที่มีขนาดเส้นผ่านศูนย์กลาง DN >80 [NPS >80] แรงดันในการทดสอบต้องไม่เกิน 19.3 MPa

หากมีข้อกำหนดทางวิศวกรรมพิเศษ สามารถเลือกใช้แรงดันทดลองที่สูงขึ้นได้ แต่ต้องมีการเจรจาระหว่างผู้ผลิตและลูกค้าก่อน

การทำเครื่องหมาย

หากท่อได้รับการทดสอบด้วยแรงดันน้ำ เครื่องหมายควรระบุถึงสิ่งนั้นแรงดันทดสอบ.

ข้อกำหนดต่อไปนี้ใช้กับท่อเกรด B ประเภท E และประเภท F

ท่อไร้รอยต่อมีข้อกำหนดเพิ่มเติมที่ไม่ได้กล่าวถึงในเอกสารนี้

วิธีการทดสอบ

ท่อที่ผลิตโดยเครื่องจักรขยายและหดตัวแบบไม่ใช้ความร้อน: DN ≥ 50 [NPS ≥ 2]รอยเชื่อมท่อแต่ละส่วนต้องผ่านการทดสอบทางไฟฟ้าแบบไม่ทำลาย และวิธีการทดสอบต้องเป็นไปตามข้อกำหนดE213, E273, E309 หรือ E570มาตรฐาน.

ท่อ ERW ที่ผลิตด้วยเครื่องลดขนาดเส้นผ่านศูนย์กลางแบบยืดร้อน: DN ≥ 50 [NPS ≥ 2]แต่ละส่วนท่อจะต้องได้รับการตรวจสอบอย่างละเอียดถี่ถ้วนโดยการทดสอบทางไฟฟ้าแบบไม่ทำลาย ซึ่งจะต้องเป็นไปตามข้อกำหนดอี213, อี309 หรืออี570มาตรฐาน

หมายเหตุ: เครื่องขยายเส้นผ่านศูนย์กลางท่อเหล็กด้วยความร้อน (Hot Stretch Expansion Diameter Machine) เป็นเครื่องจักรที่ยืดและบีบท่อเหล็กอย่างต่อเนื่องด้วยลูกกลิ้งที่อุณหภูมิสูง เพื่อปรับขนาดเส้นผ่านศูนย์กลางและความหนาของผนังท่อ

การทำเครื่องหมาย

หากหลอดดังกล่าวได้รับการตรวจสอบแบบไม่ทำลาย จำเป็นต้องระบุไว้ด้วยประสบการณ์ใกล้ตายในส่วนของการทำเครื่องหมาย

มวล

±10%

ท่อขนาดเส้นผ่านศูนย์กลางภายใน (DN) ≤ 100 [ขนาดเส้นผ่านศูนย์กลางภายนอก (NPS) ≤ 4] ชั่งน้ำหนักเป็นชุด

ท่อขนาด DN > 100 [NPS > 4] ชั่งน้ำหนักเป็นชิ้นเดียว

เส้นผ่านศูนย์กลาง

สำหรับท่อขนาด DN ≤40 [NPS≤ 1 1/2] ค่าความแปรผันของเส้นผ่านศูนย์กลางภายนอกต้องไม่เกิน ±0.4 มม. [1/64 นิ้ว]

สำหรับท่อที่มีขนาดเส้นผ่านศูนย์กลางภายใน (DN) ≥50 [NPS>2] ความแปรผันของเส้นผ่านศูนย์กลางภายนอก (OD) ต้องไม่เกิน ±1%

ความหนา

ความหนาของผนังขั้นต่ำต้องไม่น้อยกว่า87.5%ที่มีความหนาของผนังตามที่ระบุไว้

เบากว่ารุ่น Extra Strong (XS):

ก) ท่อปลายเรียบ: 3.66 - 4.88 เมตร [12 - 16 ฟุต] ไม่เกิน 5% ของจำนวนทั้งหมด

b) ความยาวแบบสุ่มสองเท่า: ≥ 6.71 เมตร [22 ฟุต] ความยาวเฉลี่ยต่ำสุด 10.67 เมตร [35 ฟุต]

ค) ความยาวแบบสุ่มเดี่ยว: 4.88 - 6.71 เมตร [16 - 22 ฟุต] โดยไม่เกิน 5% ของจำนวนความยาวแบบเกลียวทั้งหมดที่จัดส่งเป็นข้อต่อ (สองชิ้นต่อกัน)

น้ำหนักระดับ Extra-strong (XS) หรือหนักกว่านั้น: 3.66-6.71 ม. [12 - 22 ฟุต] ไม่เกิน 5% ของท่อทั้งหมดที่มีความยาว 1.83 - 3.66 ม. [6 - 12 ฟุต]

ท่อเหล็ก ASTM A53 มีให้เลือกทั้งแบบสีดำและแบบชุบสังกะสี

สีดำท่อเหล็กที่ไม่ผ่านการเคลือบผิว มักจำหน่ายโดยตรงหลังกระบวนการผลิต สำหรับงานที่ไม่ต้องการความต้านทานการกัดกร่อนเพิ่มเติม

ท่อเหล็กชุบสังกะสีต้องเป็นไปตามข้อกำหนดที่เกี่ยวข้อง

กระบวนการ

สังกะสีจะต้องถูกเคลือบทั้งภายในและภายนอกด้วยกระบวนการชุบสังกะสีแบบจุ่มร้อน

วัตถุดิบ

สังกะสีที่ใช้ในการเคลือบจะต้องเป็นสังกะสีเกรดใดก็ได้ที่ตรงตามข้อกำหนดของข้อกำหนดเฉพาะแอสทรอส บี6.

รูปร่าง

ท่อเหล็กชุบสังกะสีต้องปราศจากบริเวณที่ไม่ได้เคลือบ ฟองอากาศ คราบตะกรัน และเศษตะกรันขนาดใหญ่ ไม่อนุญาตให้มีก้อน ตุ่ม เม็ด หรือคราบสังกะสีปริมาณมากที่ขัดขวางการใช้งานตามวัตถุประสงค์ของวัสดุ

น้ำหนักการเคลือบสังกะสี

จะต้องตรวจสอบโดยการทดสอบการลอกตามวิธีการทดสอบ ASTM A90

น้ำหนักของสารเคลือบต้องไม่น้อยกว่า 0.55 กก./ตร.ม. [1.8 ออนซ์/ตร.ฟุต]

ท่อเหล็ก ERW ASTM A53โดยทั่วไปจะใช้ในงานที่มีแรงดันต่ำถึงปานกลาง เช่น งานวิศวกรรมเทศบาล งานก่อสร้าง และท่อโครงสร้างทางกล ตัวอย่างการใช้งานทั่วไป ได้แก่ การลำเลียงน้ำ ไอน้ำ อากาศ และของเหลวที่มีแรงดันต่ำอื่นๆ

ด้วยคุณสมบัติการเชื่อมที่ดี ทำให้วัสดุเหล่านี้เหมาะสำหรับกระบวนการขึ้นรูปต่างๆ เช่น การม้วน การดัด และการขึ้นรูปขอบ