ASTM A53 ERWpaip keluli adalahJenis Edalam spesifikasi A53, dihasilkan melalui proses kimpalan rintangan, dan terdapat dalam kedua-dua gred Gred A dan Gred B.

Ia terutamanya sesuai untuk aplikasi mekanikal dan tekanan dan juga sering digunakan sebagai tujuan umum untuk menyampaikan stim, air, gas dan udara.

Kelebihan paip keluli ERW, sepertiharga rendahdanproduktiviti yang tinggi, menjadikannya bahan pilihan untuk pelbagai aplikasi perindustrian.

Keluli Botopialah pengeluar dan pembekal paip keluli karbon dikimpal berkualiti tinggi dari China, dan juga penjual paip keluli lancar, menawarkan pelbagai penyelesaian paip keluli!

Stok kami mencukupi dan kami dapat memenuhi permintaan pantas pelanggan kami untuk pelbagai saiz dan kuantiti.

ASTM A53/A53M merangkumi jenis dan gred berikut:

Jenis E: Dikimpal rintangan elektrik, Gred A dan B.

Jenis S: Lancar, Gred A dan B.

Jenis F: Kimpalan punggung relau, kimpalan berterusan Gred A dan B.

Jenis EdanJenis Sadalah dua jenis paip yang digunakan secara meluas. Sebaliknya,Jenis Fbiasanya digunakan untuk tiub berdiameter lebih kecil. Disebabkan kemajuan dalam teknologi kimpalan, kaedah pembuatan ini kurang kerap digunakan.

Diameter Nominal: DN 6 - 650 [NPS 1/8 - 26];

Diameter Luar: 10.3 - 660 mm [0.405 - 26 inci];

Carta ketebalan dinding dan berat paip keluli:

Tiub hujung rata boleh dilihat dalam Jadual X2.2;

Tiub berulir dan berganding boleh dilihat dalam Jadual X2.3.

ASTM A53 juga membenarkan pemasangan paip dengan dimensi lain dengan syarat paip tersebut memenuhi semua keperluan lain dalam spesifikasi ini.

ERWdigunakan secara meluas untuk mengeluarkan paip karbon dan keluli aloi rendah bulat, segi empat sama dan segi empat tepat.

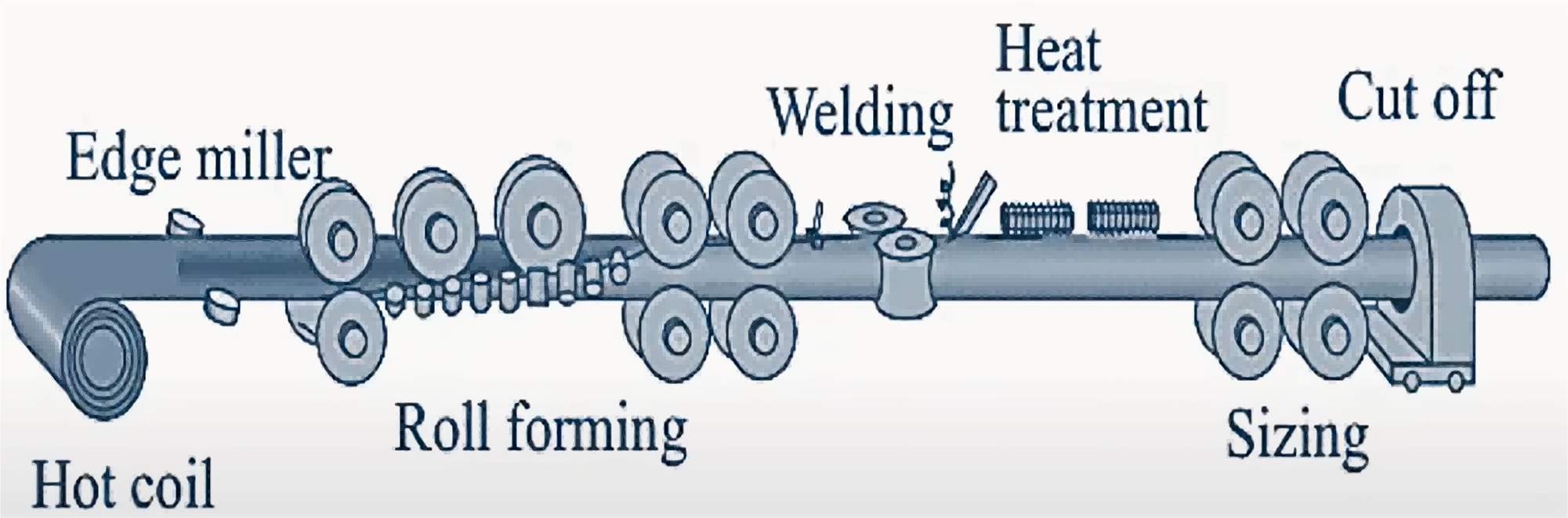

Pembuatan berikut adalah proses pengeluaran untuk menghasilkanpaip keluli ERW bulat:

a) Penyediaan bahanBahan awal biasanya gegelung keluli tergelek panas. Gegelung ini diratakan terlebih dahulu dan digunting mengikut lebar yang diperlukan.

b) MembentukSecara beransur-ansur, melalui satu siri gulungan, jalur dibentuk menjadi struktur tiub bulat terbuka. Semasa proses ini, tepi jalur secara beransur-ansur dirapatkan sebagai persediaan untuk kimpalan.

c) KimpalanSelepas membentuk struktur tiub, tepi jalur keluli dipanaskan oleh rintangan elektrik di zon kimpalan. Arus frekuensi tinggi dialirkan melalui bahan, dan haba yang dihasilkan oleh rintangan digunakan untuk memanaskan tepi ke takat leburnya, dan kemudian ia dikimpal bersama oleh tekanan.

d) PenyahgerusanSelepas kimpalan, gerinda kimpalan (logam berlebihan daripada kimpalan) akan dikeluarkan dari dalam dan luar paip untuk memastikan permukaan yang licin di dalam paip.

e) Penetapan saiz dan panjangSelepas kimpalan dan penyahgerudian selesai, tiub-tiub tersebut akan melalui mesin saiz untuk pembetulan dimensi bagi memastikan ia memenuhi keperluan diameter dan kebulatan yang tepat. Tiub-tiub tersebut kemudiannya dipotong kepada panjang yang telah ditetapkan.

f) Pemeriksaan dan pengujianPaip keluli akan menjalani ujian dan pemeriksaan yang ketat, termasuk ujian ultrasonik, ujian hidrostatik, dsb., untuk memastikan kualiti paip keluli memenuhi piawaian dan spesifikasi.

g) Rawatan permukaanAkhir sekali, paip keluli mungkin tertakluk kepada rawatan lanjut seperti penggalvanian celup panas, pengecatan atau rawatan permukaan lain untuk memberikan perlindungan kakisan dan estetika tambahan.

Kimpalan dalam Jenis E atau Jenis F Gred Bpaip hendaklah dirawat haba atau dirawat dengan cara lain selepas kimpalan supaya martensit yang tidak dibaja tidak hadir.

Suhu rawatan haba hendaklah sekurang-kurangnya1000°F [540°C].

Apabila paip dikembangkan sejuk, pengembangan tidak boleh melebihi1.5%daripada diameter luar paip yang dinyatakan.

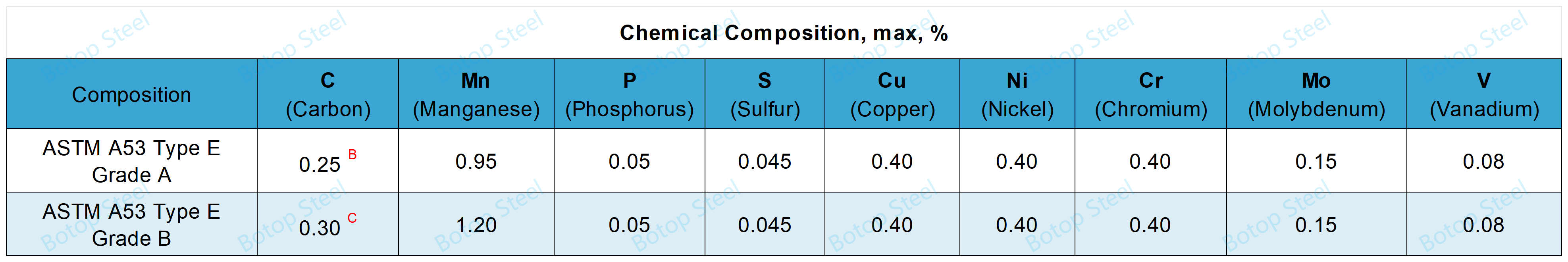

ALima unsurCu, Ni, Cr, Mo, danVbersama-sama tidak boleh melebihi 1.00%.

BBagi setiap pengurangan 0.01% di bawah maksimum karbon yang ditentukan, peningkatan mangan sebanyak 0.06% melebihi maksimum yang ditentukan akan dibenarkan sehingga maksimum 1.35%.

CBagi setiap pengurangan 0.01% di bawah maksimum karbon yang ditentukan, peningkatan mangan sebanyak 0.06% di atas maksimum yang ditentukan akan dibenarkan sehingga maksimum 1.65%.

Harta Tarikan

| Senarai | Pengelasan | Gred A | Gred B |

| Kekuatan tegangan, min | MPa [psi] | 330 [48,000] | 415 [60,000] |

| Kekuatan hasil, min | MPa [psi] | 205 [30,000] | 240 [35,000] |

| Pemanjangan dalam 50 mm [2 inci] | Nota | A,B | A,B |

Nota APemanjangan minimum dalam 2 in[50 mm] hendaklah ditentukan oleh persamaan berikut:

e = 625,000 [1940] A0.2/U0.9

e = pemanjangan minimum dalam 2 inci atau 50 mm dalam peratus, dibundarkan kepada peratus terdekat

A = yang lebih kecil daripada 0.75 inci2[500 mm]2] dan luas keratan rentas spesimen ujian tegangan, dikira menggunakan diameter luar paip yang ditentukan, atau lebar nominal spesimen ujian tegangan dan ketebalan dinding paip yang ditentukan, dengan nilai yang dikira dibundarkan kepada 0.01 inci yang terdekat2 [1 mm]2].

U=kekuatan tegangan minimum yang ditentukan, psi [MPa].

Nota BLihat Jadual X4.1 atau Jadual X4.2, yang mana berkenaan, untuk nilai pemanjangan minimum yang diperlukan untuk pelbagai kombinasi saiz spesimen ujian tegangan dan kekuatan tegangan minimum yang ditentukan.

Ujian Bengkok

Bagi paip DN ≤ 50 [NPS ≤ 2], panjang paip yang mencukupi hendaklah boleh dibengkokkan sejuk melalui 90° di sekeliling mandrel silinder, yang diameternya ialah dua belas kali ganda diameter luar paip yang ditentukan, tanpa membentuk retakan pada mana-mana bahagian dan tanpa membuka kimpalan.

Dua kali ganda lebih kuat(kelas berat:XXS) paip di atas DN 32 [NPS 1 1/4] tidak perlu menjalani ujian lenturan.

Ujian Perataan

Ujian perataan hendaklah dibuat pada paip yang dikimpal di atas DN 50 dengan pemberat ekstra kuat (XS) atau lebih ringan.

Sesuai untuk tiub Jenis E, Gred A dan B; dan Jenis F, Gred B.

Tiub keluli lancar tidak perlu diuji.

Masa Ujian

Bagi semua saiz paip Jenis S, Jenis E dan Jenis F Gred B, tekanan eksperimen hendaklah dikekalkan selama minimum 5 saat.

Ujian hidrostatik hendaklah digunakan, tanpa kebocoran melalui sambungan kimpalan atau badan paip.

Tekanan Ujian

Paip hujung biasahendaklah diuji secara hidrostatik kepada tekanan yang berkenaan yang diberikan dalamJadual X2.2,

Paip berulir dan bergandinghendaklah diuji secara hidrostatik kepada tekanan yang berkenaan yang diberikan dalamJadual X2.3.

Bagi paip keluli dengan DN ≤ 80 [NPS ≤ 80], tekanan ujian tidak boleh melebihi 17.2MPa;

Bagi paip keluli dengan DN >80 [NPS >80], tekanan ujian tidak boleh melebihi 19.3MPa;

Tekanan eksperimen yang lebih tinggi boleh dipilih jika terdapat keperluan kejuruteraan khas, tetapi ini memerlukan rundingan antara pengilang dan pelanggan.

Penandaan

Jika paip telah diuji secara hidrostatik, penandaan tersebut hendaklah menunjukkantekanan ujian.

Keperluan berikut terpakai untuk Paip Jenis E dan Jenis F Gred B.

Paip lancar mempunyai keperluan tambahan yang tidak dibincangkan dalam dokumen ini.

Kaedah Ujian

Paip yang dihasilkan oleh mesin pengembangan dan pengecutan bukan regangan panas: DN ≥ 50 [NPS ≥ 2], yangkimpalandalam setiap bahagian paip perlu lulus ujian elektrik tanpa pemusnah, dan kaedah ujian perlu selaras denganE213, E273, E309 atau E570piawai.

Paip ERW yang dihasilkan oleh mesin diameter pengurangan regangan panas: DN ≥ 50 [NPS ≥ 2]Setiap bahagianpaip hendaklah diperiksa sepenuhnya secara keseluruhannya melalui ujian elektrik tanpa musnah, yang hendaklah selaras denganE213, E309, atauE570piawaian.

Nota: Mesin Diameter Pengembangan Regangan Panas ialah mesin yang meregangkan dan memicit tiub keluli secara berterusan oleh penggelek pada suhu tinggi untuk melaraskan diameter dan ketebalan dindingnya.

Penandaan

Jika tiub telah menjalani pemeriksaan tanpa musnah, adalah perlu untuk menunjukkanNDEpada penandaan.

Massa

±10%.

Paip DN ≤ 100 [NPS ≤ 4], ditimbang sebagai satu kelompok.

Paip DN > 100 [NPS > 4], ditimbang dalam kepingan tunggal.

Diameter

Untuk paip DN ≤40 [NPS≤ 1 1/2], variasi OD tidak boleh melebihi ±0.4 mm [1/64 inci].

Untuk paip DN ≥50 [NPS>2], variasi OD tidak boleh melebihi ±1%.

Ketebalan

Ketebalan dinding minimum tidak boleh kurang daripada87.5%daripada ketebalan dinding yang ditentukan.

lebih ringan daripada berat yang sangat kuat (XS):

a) paip hujung biasa: 3.66 - 4.88m [12 - 16 kaki], Tidak lebih daripada 5% daripada jumlah keseluruhan.

b) panjang rawak berganda: ≥ 6.71 m [22 kaki], Purata panjang minimum 10.67m [35 kaki].

c) panjang rawak tunggal: 4.88 -6.71m [16 - 22 kaki], tidak lebih daripada 5% daripada jumlah panjang berulir yang disediakan sebagai penyambung (dua keping yang digandingkan bersama).

Berat yang sangat kuat (XS) atau lebih berat: 3.66-6.71 m [12 - 22 kaki], tidak lebih daripada 5% jumlah paip 1.83 - 3.66 m [6 - 12 kaki].

Untuk kemasan paip keluli ASTM A53 terdapat dalam warna hitam atau tergalvani.

Hitam: Tiub keluli tanpa sebarang rawatan permukaan, biasanya dijual terus selepas proses pembuatan, untuk aplikasi yang tiada rintangan kakisan tambahan diperlukan.

Paip tergalvani hendaklah memenuhi keperluan yang berkaitan.

Proses

Zink hendaklah disalut secara dalaman dan luaran melalui proses celup panas.

Bahan Mentah

Zink yang digunakan untuk salutan hendaklah daripada sebarang gred zink yang mematuhi keperluan SpesifikasiASTM B6.

Rupa

Paip tergalvani hendaklah bebas daripada kawasan yang tidak bersalut, gelembung udara, mendapan fluks dan kemasukan sanga kasar. Ketulan, bonggol, gumpalan atau sejumlah besar mendapan zink yang mengganggu penggunaan bahan yang dimaksudkan tidak dibenarkan.

Berat Salutan Tergalvani

Hendaklah ditentukan melalui ujian pengelupasan mengikut kaedah ujian ASTM A90.

Berat salutan tidak boleh kurang daripada 0.55 kg/m² [1.8 oz/ft²].

Paip keluli ASTM A53 ERWbiasanya digunakan dalam aplikasi tekanan rendah hingga sederhana seperti kejuruteraan perbandaran, pembinaan dan paip struktur mekanikal. Senario penggunaan biasa termasuk menyampaikan air, stim, udara dan cecair tekanan rendah yang lain.

Dengan kebolehkimpalan yang baik, ia sesuai untuk operasi pembentukan yang melibatkan penggulungan, pembengkokan dan pembebibiran.