ASTM A106je standardna specifikacija za bešavne cijevi od ugljičnog čelika za rad na visokim temperaturama koju je utvrdilo Američko društvo za ispitivanje materijala (ASTM).

Navigacijski gumbi

Područje primjene ASTM A106

ASTM A106 stupanj

ASTM A106 Sirovine

Metoda proizvodnje bešavnih čeličnih cijevi ASTM A106

Vrući tretman

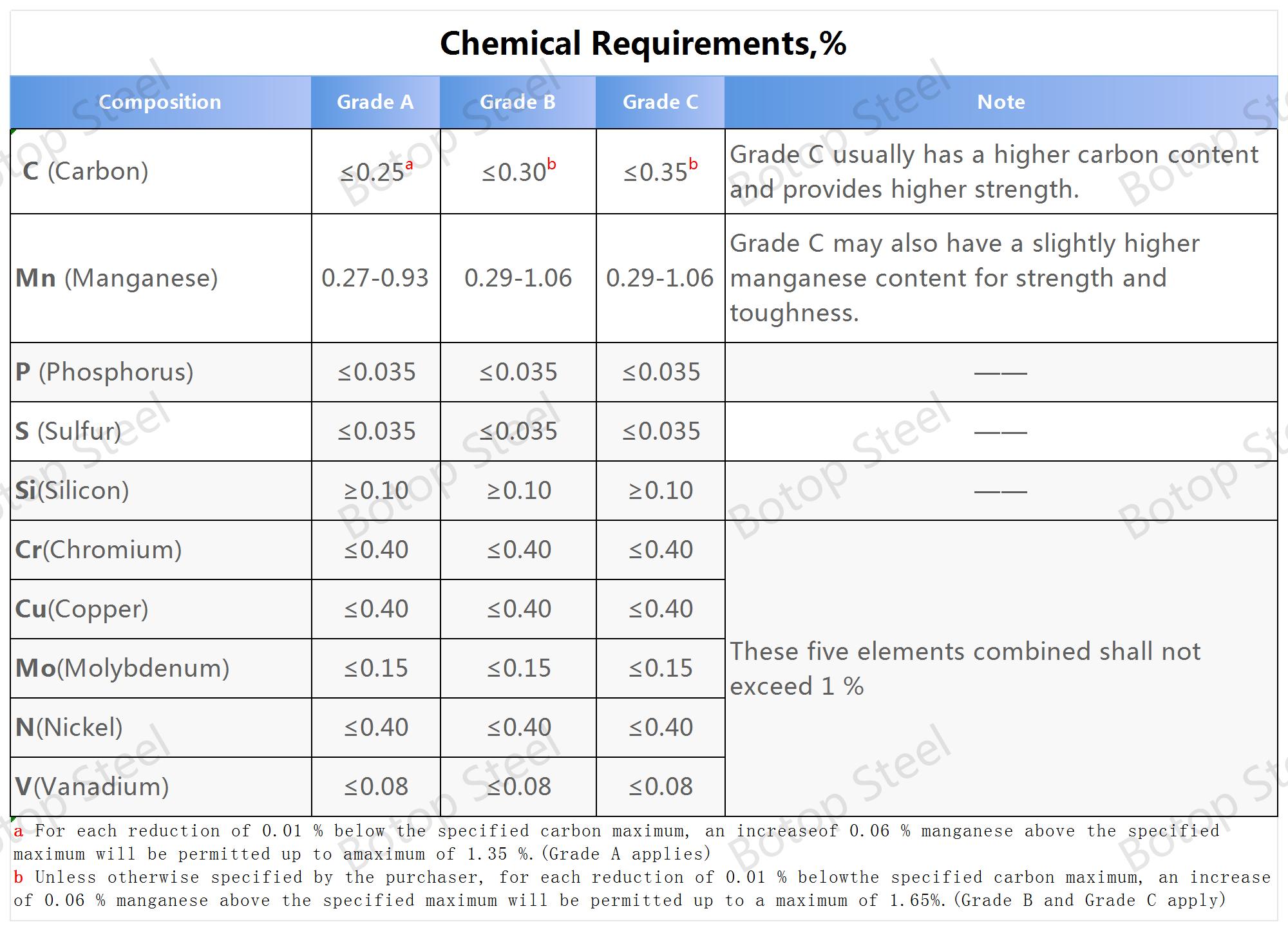

Kemijski sastav

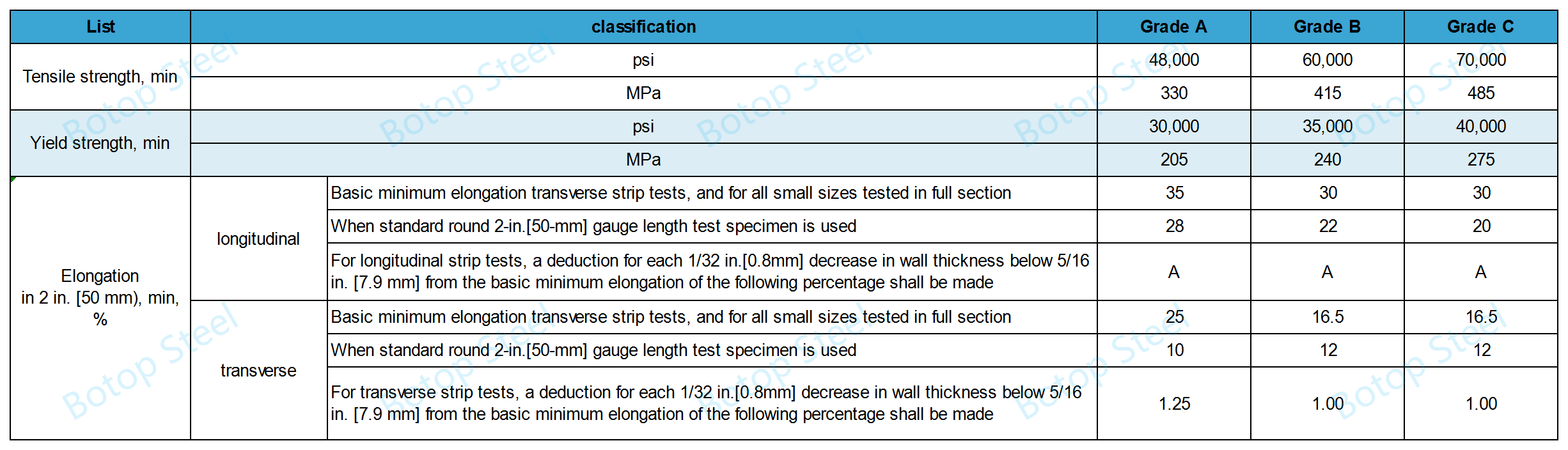

Mehanička svojstva

Testni program

Dimenzijske tolerancije

Obrada površinskih nedostataka

Označavanje cijevi

Alternativni materijali

Primjena ASTM A106

Naši povezani proizvodi

Područje primjene ASTM A106

Vrsta cijevi: bešavna čelična cijev.

NNazivna veličina cijevi: Pokriva bešavne čelične cijevi od DN6-DN1200 (NPS1/8-NPS48).

Debljina stijenke: Debljina stijenke potrebna je kako bi se zadovoljili specifični zahtjevi Tablice 1 odASME B36.10M.

ASTM A106 stupanj

ASTM A106 ima tri vrste čeličnih cijevi: Vrsta A,Razred Bi ocjena C.

Glavna razlika između tri vrste je kemijski sastav i mehanička svojstva.

ASTM A106 Sirovine

Čelik mora biti umireni čelik.

Čelik se proizvodi primarnim postupkom taljenja, koji može biti na otvorenom ognjištu, u baznoj kisikovoj atmosferi ili u električnoj peći, moguće u kombinaciji s odvojenim otplinjavanjem ili rafiniranjem.

Metoda proizvodnje bešavnih čeličnih cijevi ASTM A106

Bešavne čelične cijeviproizvodi se na dva načina: hladno vučeno i toplo dorađeno.

Bešavne čelične cijevi DN ≤ 40 mm mogu biti hladno vučene ili vruće obrađene.

Bešavne čelične cijevi DN ≥ 50 mm su vruće obrađene.

Vrući tretman

Vruće obrađene bešavne čelične cijevi ASTM A106 ne zahtijevaju toplinsku obradu.

Hladno vučene bešavne čelične cijevi ASTM A106 potrebno je toplinski obraditi na temperaturama ≥ 650 °C.

Kemijski sastav

Najveća razlika u kemijskom sastavu između ASTM A106 klase A, klase B i klase C je razlika između sadržaja C i Mn, dok se sadržaj ostalih elemenata u različitim stupnjevima može malo razlikovati, ali obično se kontrolira u relativno niskom rasponu.

Mehanička svojstva

Minimalno izduženje od 50 mm (2 in.) određuje se sljedećom jednadžbom:

jedinice inč-funta:

e=625.000 A0,2/U0.9

Sl jedinice:

e=1940A0,2/U0,9

eminimalno izduženje u 50 mm (2 in.), %, zaokruženo na najbližih 0,5%

A: površina poprečnog presjeka uzorka za ispitivanje vlačnom snagom, u2(mm2)na temelju određenog vanjskog promjera ili nominalne širine uzorka i određene debljine stijenke,zaokruženo na najbližih 0,012(1 mm2).

Ako je tako izračunata površina jednaka ili veća od 0,75 in2(500 mm2), tada je vrijednost 0,75 u2(500 mm2) treba se koristiti.

Uspecificirana vlačna čvrstoća, psi (MPa)

Testni program

ASTM A106 sadrži detaljne specifikacije za kemijski sastav, toplinsku analizu, zahtjeve za mehanička svojstva, zahtjeve za savijanje, ispitivanja spljoštavanja, hidrostatička ispitivanja i nerazorna električna ispitivanja.

Kemijski sastav / Analiza topline

Toplinska analiza je postupak koji se koristi za određivanje sadržaja pojedinačnih kemijskih elemenata u čeliku kako bi se osiguralo da kemijski sastav svake serije materijala ispunjava zahtjeve norme ASTM A106.

Određivanje kemijskog sastava temelji se na termičkoj analizi. Glavni fokus je na sadržaju elemenata ugljika, mangana, fosfora, sumpora i silicija, čiji udjeli izravno utječu na svojstva cijevi.

Zahtjevi za vlačnu čvrstoću

Cijevi moraju ispunjavati specifične zahtjeve vlačne čvrstoće, granice razvlačenja i istezanja. To osigurava čvrstoću i žilavost cijevi na povišenim temperaturama.

Zahtjevi za savijanje

Ispitivanja savijanja koriste se za procjenu žilavosti i plastične deformacije cijevi kada su izložene naprezanjima savijanja kako bi se osigurala pouzdanost cijevi tijekom ugradnje i upotrebe.

Ispitivanja spljoštavanja

Ispitivanja spljoštenosti koriste se za procjenu duktilnosti i otpornosti na pucanje čeličnih cijevi. Ovo ispitivanje zahtijeva da se cijev spljošti do određenog stupnja bez pucanja kako bi se dokazala kvaliteta materijala i kvalifikacija tehnologije obrade.

Hidrostatski test

Hidrostatičko ispitivanje važan je korak u provjeri nosivosti čelične cijevi primjenom tlaka većeg od onog propisanog standardom kako bi se osigurala njezina strukturna cjelovitost i odsutnost propuštanja.

Nerazorno električno ispitivanje

Nerazorno električno ispitivanje (npr. ultrazvučno ispitivanje ili elektromagnetsko ispitivanje) koristi se za identifikaciju unutarnjih i površinskih nedostataka poput pukotina, inkluzija ili rupa u čeličnim cijevima kako bi se osigurala kvaliteta proizvoda.

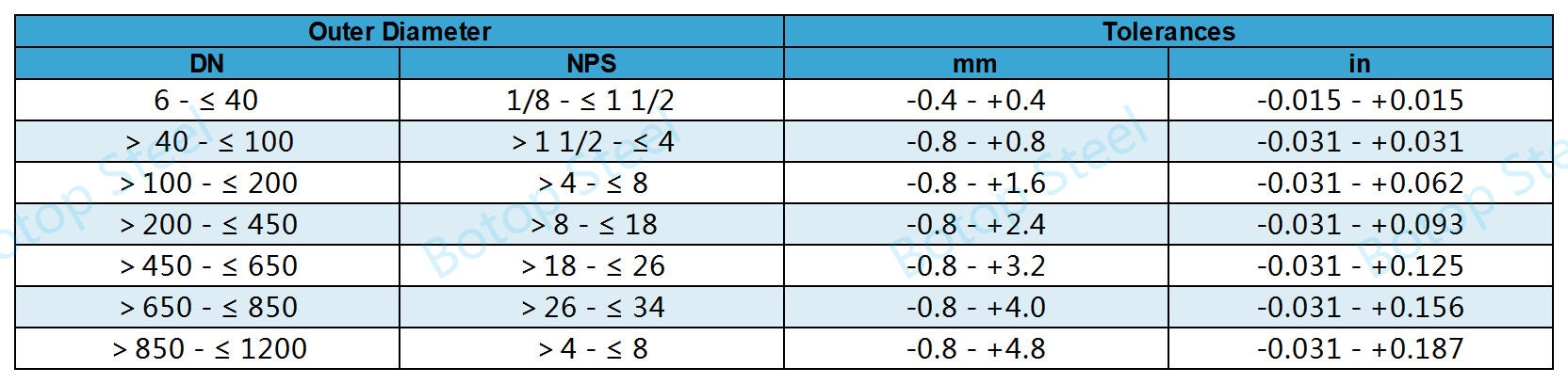

Dimenzijske tolerancije

Masa

Stvarna masa cijevi treba biti u rasponu od97,5% - 110%od navedene mase.

Cijevi promjera NPS 4 [DN 100] i manje mogu se vagati u prikladnim serijama;

Cijevi veće od NPS 4 [DN 100] moraju se zasebno vagati.

Vanjski promjer

Za cijevi vanjskog promjera > 250 mm (10 in), ako je potrebna veća točnost vanjskog promjera, dopuštena varijacija vanjskog promjera je ±1%.

Za cijevi s unutarnjim promjerom > 250 mm (10 in), ako je potrebna veća točnost unutarnjeg promjera, dopuštena varijacija unutarnjeg promjera je ±1%.

Debljina

Minimalna debljina stijenke = 87,5% navedene debljine stijenke.

Duljina

Jedna slučajna duljina: 4,8-6,7 m [16-22 stope].Dopušteno je 5% duljine biti manje od 4,8 m [16 stopa], ali ne kraće od 3,7 m [12 stopa].

Dvostruke slučajne duljineMinimalna prosječna duljina je 10,7 m [35 stopa], a minimalna duljina je 6,7 m [22 stope].Pet posto duljine smije biti manje od 6,7 m [22 stope], ali ne kraće od 4,8 m [16 stopa].

Obrada površinskih nedostataka

Utvrđivanje nedostataka

Kada se u cijevima pojave površinski nedostaci koji prelaze 12,5% nominalne debljine stijenke ili prelaze minimalnu debljinu stijenke, nedostaci se moraju ukloniti brušenjem sve dok preostala debljina stijenke iznosi 87,5% ili više od navedene vrijednosti debljine.

Neštetni nedostaci

Kako bi površinska obrada bila u skladu sa zahtjevima procesa, sljedeći neškodljivi nedostaci trebaju se ukloniti brušenjem:

1. Mehanički tragovi i ogrebotine - kao što su tragovi kabela, udubljenja, tragovi vodilica, tragovi kotrljanja, ogrebotine od kuglica, udubljenja i tragovi kalupa te udubljenja, od kojih nijedna ne smije prelaziti 1/16 inča (1,6 mm) dubine.

2. Vizualne nesavršenosti, uglavnom kore, šavovi, preklopi, pukotine ili rezovi dublji od 5 posto nominalne debljine stijenke.

Popravak kvara

Kada se nedostaci ili greške uklanjaju brušenjem, mora se održavati glatka zakrivljena površina, a debljina stijenke cijevi ne smije biti manja od 87,5% navedene vrijednosti debljine.

Reparaturni zavari se izrađuju u skladu s ASTM A530/A530M.

Označavanje cijevi

Svaka čelična cijev ASTM A106 mora biti označena identifikacijom proizvođača, specifikacijom stupnja, dimenzijama i podacima o stupnju iz Schedule radi lakše identifikacije i sljedivosti.

Za označavanje hidrostatskim ili nerazornim električnim ispitivanjem treba se pridržavati sljedećih pravila:

| Hidro | NDE | Označavanje |

| Da | No | Ispitni tlak |

| No | Da | NDE |

| No | No | NH |

| Da | Da | Ispitni tlak/NDE |

Primjena ASTM A106

Naftna i plinska industrija:Cjevovodni sustavi koriste se za transport nafte, plina i drugih tekućina.

Elektrane:Koristi se kao cijevi izmjenjivača topline i cijevi pregrijača u kotlovima za prijenos visokotemperaturne pare i vruće vode.

Kemijska industrija:Koristi se u kemijskim postrojenjima kao cijevi za otpornost na produkte kemijskih reakcija na visokim temperaturama.

Građevinarstvo i građevinski radovi:Cjevovodi za sustave grijanja i pare u zgradama.

BrodogradnjaKomponente visokotlačnih parnih sustava u brodovima.

Proizvodnja strojevaKoristi se u strojevima i opremi koji zahtijevaju otpornost na visoke temperature ili visoki tlak.

Naši povezani proizvodi

Mi smo jedan od vodećih proizvođača i dobavljača zavarenih cijevi od ugljičnog čelika i bešavnih čeličnih cijevi iz Kine, s širokim asortimanom visokokvalitetnih čeličnih cijevi na zalihi, posvećeni smo pružanju kompletne ponude rješenja za čelične cijevi. Za više detalja o proizvodu, slobodno nas kontaktirajte, radujemo se što ćemo vam pomoći pronaći najbolje opcije čeličnih cijevi za vaše potrebe!

Oznake: astm a106, a106, bešavne, dobavljači, proizvođači, tvornice, prodavači, tvrtke, veleprodaja, kupnja, cijena, ponuda, rinfuza, na prodaju, trošak.

Vrijeme objave: 02.03.2024.