ASTM A53 ERWلوله فولادی استنوع Eدر مشخصات A53، تولید شده توسط فرآیند جوشکاری مقاومتی، و در هر دو درجه A و درجه B موجود است.

این ماده در درجه اول برای کاربردهای مکانیکی و فشار مناسب است و همچنین اغلب به عنوان یک هدف کلی برای انتقال بخار، آب، گاز و هوا استفاده میشود.

مزایای لوله فولادی ERW، مانندقیمت پایینوبهرهوری بالا، آن را به ماده انتخابی برای بسیاری از کاربردهای صنعتی تبدیل میکند.

فولاد بوتاپیک تولیدکننده و تأمینکننده لولههای فولادی کربنی جوش داده شده با کیفیت بالا از چین و همچنین یک انباردار لولههای فولادی بدون درز است که طیف گستردهای از راهحلهای لولههای فولادی را به شما ارائه میدهد!

موجودی انبار ما به خوبی موجود است و ما قادر به پاسخگویی به تقاضای سریع مشتریان خود برای طیف وسیعی از اندازهها و مقادیر هستیم.

ASTM A53/A53M شامل انواع و گریدهای زیر است:

نوع Eجوش داده شده با مقاومت الکتریکی، گریدهای A و B.

نوع Sبدون درز، درجه A و B

نوع Fجوش کورهای لب به لب، جوش پیوسته درجه A و B.

نوع Eونوع Sدو نوع لوله پرکاربرد هستند. در مقابل،نوع Fمعمولاً برای لولههای با قطر کوچکتر استفاده میشود. با توجه به پیشرفت در فناوری جوشکاری، این روش تولید کمتر مورد استفاده قرار میگیرد.

قطرهای اسمی: DN 6 - 650 [NPS 1/8 - 26]؛

قطر بیرونی: 10.3 - 660 میلیمتر [0.405 - 26 اینچ]؛

نمودارهای ضخامت دیواره و وزن لوله فولادی:

لولههای سر صاف را میتوان در جدول X2.2 مشاهده کرد.;

لولههای رزوهدار و کوپل شده را میتوان در جدول X2.3 مشاهده کرد..

استاندارد ASTM A53 همچنین امکان ساخت لوله با ابعاد دیگر را فراهم میکند، مشروط بر اینکه لوله تمام الزامات دیگر این مشخصات را برآورده کند.

نیروی کار اضطراری (ERW)به طور گسترده برای ساخت لولههای کربنی و فولادی کم آلیاژ گرد، مربع و مستطیل شکل استفاده میشود.

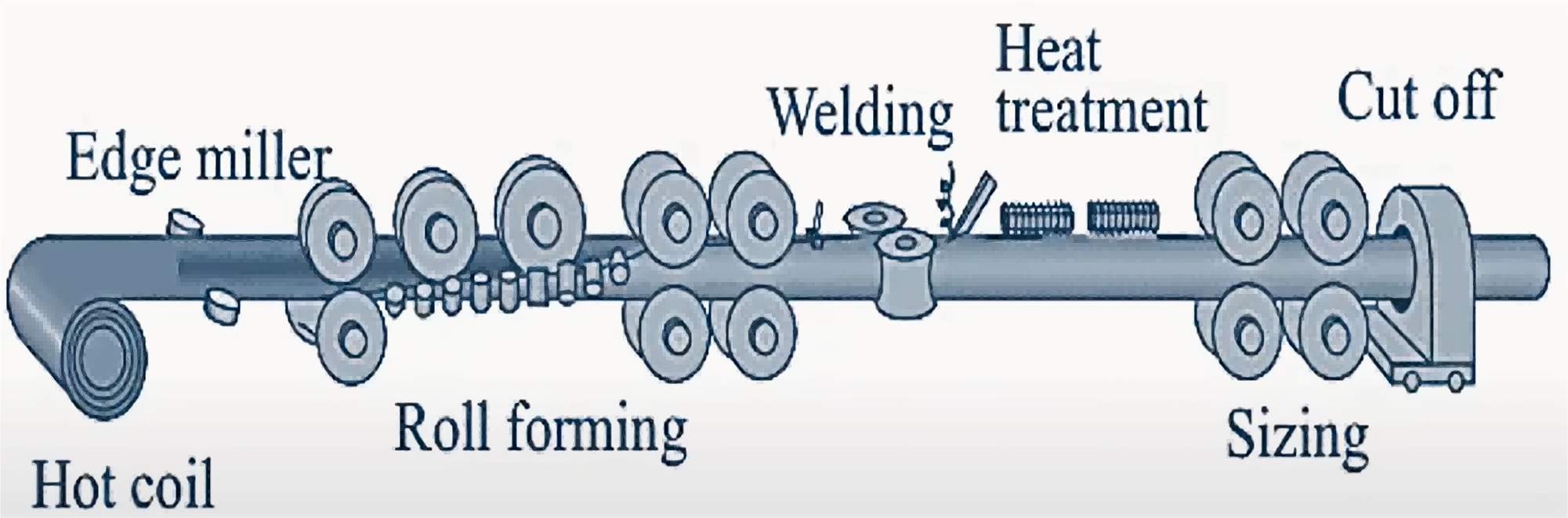

فرآیند تولید زیر برای تولید استلوله فولادی گرد ERW:

الف) آمادهسازی مواد: ماده اولیه معمولاً کلافهای فولادی نورد گرم هستند. این کلافها ابتدا صاف شده و به عرض مورد نیاز برش داده میشوند.

ب) شکلدهی: به تدریج، از طریق یک سری غلتک، نوار به یک ساختار لولهای دایرهای باز تبدیل میشود. در طول این فرآیند، لبههای نوار به تدریج به هم نزدیک میشوند تا برای جوشکاری آماده شوند.

ج) جوشکاری: پس از تشکیل ساختار لوله ای، لبه های نوار فولادی توسط مقاومت الکتریکی در منطقه جوش گرم می شوند. جریانی با فرکانس بالا از ماده عبور داده می شود و از گرمای تولید شده توسط مقاومت برای گرم کردن لبه ها تا نقطه ذوب آنها استفاده می شود و سپس با فشار به یکدیگر جوش داده می شوند.

د) پلیسهگیری: پس از جوشکاری، خارهای جوش (فلز اضافی ناشی از جوشکاری) از داخل و خارج لوله پاک می شوند تا سطح صافی در داخل لوله ایجاد شود.

ه) تنظیم اندازه و طولپس از اتمام جوشکاری و پلیسهگیری، لولهها برای اصلاح ابعاد از دستگاه اندازهگیری عبور داده میشوند تا از تطابق دقیق قطر و گردی آنها اطمینان حاصل شود. سپس لولهها به طولهای از پیش تعیینشده برش داده میشوند.

و) بازرسی و آزمایشلوله فولادی تحت آزمایش و بازرسی دقیق، از جمله آزمایش اولتراسونیک، آزمایش هیدرواستاتیک و غیره قرار خواهد گرفت تا اطمینان حاصل شود که کیفیت لوله فولادی مطابق با استانداردها و مشخصات است.

ز) عملیات سطحیدر نهایت، لوله فولادی ممکن است تحت عملیات تکمیلی مانند گالوانیزه گرم، رنگآمیزی یا سایر عملیات سطحی قرار گیرد تا محافظت در برابر خوردگی و زیبایی بیشتری ایجاد شود.

جوشهای نوع E یا نوع F درجه Bلوله باید پس از جوشکاری تحت عملیات حرارتی یا عملیات دیگری قرار گیرد تا مارتنزیت تمپر نشده وجود نداشته باشد.

دمای عملیات حرارتی باید حداقل ...۱۰۰۰ درجه فارنهایت [۵۴۰ درجه سانتیگراد].

وقتی لوله به صورت سرد منبسط میشود، میزان انبساط نباید از ... تجاوز کند.۱.۵٪از قطر خارجی مشخص شده لوله.

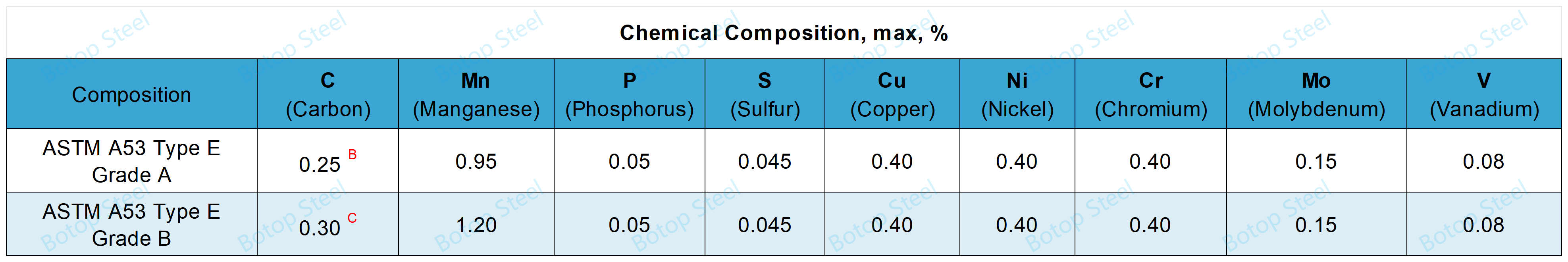

Aپنج عنصرCu, Ni, Cr, Mo، وVبا هم نباید از 1.00٪ تجاوز کند.

Bبه ازای هر کاهش ۰.۰۱٪ کمتر از حداکثر کربن مشخص شده، افزایش ۰.۰۶٪ منگنز بالاتر از حداکثر مشخص شده تا سقف حداکثر ۱.۳۵٪ مجاز خواهد بود.

Cبه ازای هر کاهش ۰.۰۱٪ کمتر از حداکثر کربن مشخص شده، افزایش ۰.۰۶٪ منگنز بالاتر از حداکثر مشخص شده تا سقف حداکثر ۱.۶۵٪ مجاز خواهد بود.

خاصیت کششی

| فهرست | طبقهبندی | درجه الف | درجه ب |

| استحکام کششی، حداقل | مگاپاسکال [psi] | ۳۳۰ [۴۸۰۰۰] | ۴۱۵ [۶۰۰۰۰] |

| استحکام تسلیم، حداقل | مگاپاسکال [psi] | ۲۰۵ [۳۰۰۰۰] | ۲۴۰ [۳۵۰۰۰] |

| افزایش طول ۵۰ میلیمتر [۲ اینچ] | توجه داشته باشید | A،B | A،B |

یادداشت الفحداقل افزایش طول در 2 اینچ [50 میلیمتر] باید با معادله زیر تعیین شود:

e = 625,000 [1940] A۰.۲/U۰.۹

e = حداقل ازدیاد طول بر حسب ۲ اینچ یا ۵۰ میلیمتر بر حسب درصد، گرد شده به نزدیکترین درصد

A = کمتر از 0.75 اینچ2[۵۰۰ میلیمتر]2و سطح مقطع نمونه آزمایش کشش، که با استفاده از قطر خارجی مشخص شده لوله، یا عرض اسمی نمونه آزمایش کشش و ضخامت دیواره مشخص شده لوله محاسبه شده است، و مقدار محاسبه شده به نزدیکترین 0.01 اینچ گرد شده است.2 [۱ میلیمتر]2].

U = حداقل استحکام کششی مشخص شده، psi [MPa].

یادداشت ببرای حداقل مقادیر ازدیاد طول مورد نیاز برای ترکیبات مختلف اندازه نمونه آزمایش کشش و حداقل مقاومت کششی مشخص شده، به جدول X4.1 یا جدول X4.2، هر کدام که قابل اجرا باشد، مراجعه کنید.

تست خمش

برای لوله DN ≤ 50 [NPS ≤ 2]، طول کافی از لوله باید بتواند به صورت سرد تا زاویه 90 درجه حول یک مندرل استوانهای که قطر آن دوازده برابر قطر خارجی مشخص شده لوله است، خم شود، بدون اینکه در هیچ قسمتی ترک ایجاد شود و جوش باز شود.

دو برابر فوق العاده قوی(رده وزنی:XXSلولههای با قطر DN 32 [NPS 1 1/4] نیازی به آزمایش خمش ندارند.

تست مسطح سازی

آزمایش صاف شدن باید روی لوله جوش داده شده با قطر بزرگتر از DN 50 و وزن فوق العاده قوی (XS) یا سبک تر انجام شود.

مناسب برای لولههای نوع E، درجه A و B؛ و نوع F، درجه B.

لولههای فولادی بدون درز نیازی به آزمایش ندارند.

زمان آزمون

برای تمام اندازههای لولههای نوع S، نوع E و نوع F درجه B، فشار آزمایشی باید حداقل به مدت 5 ثانیه حفظ شود.

آزمایش هیدرواستاتیک باید بدون نشتی از درز جوش یا بدنه لوله انجام شود.

فشارهای آزمایش

لوله با انتهای صافباید تحت آزمایش هیدرواستاتیک تا فشار مربوطه که در ... داده شده است، قرار گیرد.جدول X2.2,

لوله رزوه شده و کوپل شدهباید تحت آزمایش هیدرواستاتیک تا فشار مربوطه که در ... داده شده است، قرار گیرد.جدول X2.3.

برای لولههای فولادی با DN ≤ 80 [NPS ≤ 80]، فشار آزمایش نباید از 17.2MPa تجاوز کند.

برای لولههای فولادی با DN > 80 [NPS > 80]، فشار آزمایش نباید از 19.3MPa تجاوز کند.

در صورت وجود الزامات مهندسی خاص، میتوان فشارهای تجربی بالاتر را انتخاب کرد، اما این امر مستلزم مذاکره بین تولیدکننده و مشتری است.

علامت گذاری

اگر لوله تحت آزمایش هیدرواستاتیک قرار گرفته باشد، علامتگذاری باید موارد زیر را نشان دهد:فشار آزمایش.

الزامات زیر برای لولههای نوع E و نوع F درجه B اعمال میشود.

لوله بدون درز الزامات اضافی دارد که در این سند مورد بحث قرار نگرفته است.

روشهای آزمون

لولههای تولید شده توسط دستگاههای انبساط و انقباض غیرکششی گرم: DN ≥ 50 [NPS ≥ 2]،جوش هادر هر بخش از لوله، باید یک آزمایش الکتریکی غیر مخرب انجام شود و روش آزمایش باید مطابق باE213، E273، E309 یا E570استاندارد.

لولههای ERW تولید شده توسط دستگاه کشش گرم با قابلیت کاهش قطر: DN ≥ 50 [NPS ≥ 2]هر بخشلوله باید به طور کامل با آزمایش الکتریکی غیر مخرب، که مطابق با ... باشد، بازرسی شود.E213, E30۹، یاE570استانداردها

توجه: دستگاه کشش گرم و انبساط قطر، دستگاهی است که به طور مداوم لولههای فولادی را توسط غلتکها در دماهای بالا کشیده و فشرده میکند تا قطر و ضخامت دیواره آنها تنظیم شود.

علامت گذاری

اگر لوله تحت آزمایش غیر مخرب قرار گرفته باشد، لازم است مشخص شودان دی ایروی علامت گذاری.

توده

±۱۰٪.

لوله DN ≤ 100 [NPS ≤ 4]، به صورت دستهای وزن شده است.

لولهها DN > 100 [NPS > 4]، به صورت تکی وزن شدهاند.

قطر

برای لوله با قطر خارجی ≤40 [NPS≤ 1 1/2]، تغییر قطر خارجی نباید از ±0.4 میلیمتر [1/64 اینچ] تجاوز کند.

برای لوله با قطر خارجی ≥50 [NPS>2]، تغییر قطر خارجی نباید از ±1% تجاوز کند.

ضخامتها

حداقل ضخامت دیواره نباید کمتر از۸۷.۵٪از ضخامت دیواره مشخص شده.

سبکتر از وزن فوق قوی (XS):

الف) لولههای سر ساده: ۳.۶۶ تا ۴.۸۸ متر [۱۲ تا ۱۶ فوت]، حداکثر ۵٪ از کل تعداد.

ب) طولهای تصادفی دوگانه: ≥ ۶.۷۱ متر [۲۲ فوت]، حداقل طول متوسط ۱۰.۶۷ متر [۳۵ فوت].

ج) طولهای تکرشتهای: ۴.۸۸ تا ۶.۷۱ متر [۱۶ تا ۲۲ فوت]، که بیش از ۵٪ از کل طولهای رزوهدارِ ارائه شده، به صورت اتصالدهنده (دو قطعه متصل به هم) نباشند.

وزن فوق العاده قوی (XS) یا سنگین تر: ۳.۶۶-۶.۷۱ متر [۱۲-۲۲ فوت]، حداکثر ۵٪ از کل لوله ۱.۸۳-۳.۶۶ متر [۶-۱۲ فوت].

برای لوله فولادی ASTM A53، روکش به رنگ مشکی یا گالوانیزه موجود است.

سیاهلولههای فولادی بدون هیچ گونه عملیات سطحی، که معمولاً مستقیماً پس از فرآیند تولید فروخته میشوند، برای کاربردهایی که نیازی به مقاومت در برابر خوردگی اضافی ندارند.

لولههای گالوانیزه باید الزامات مربوطه را برآورده کنند.

فرآیند

روی باید از داخل و خارج با فرآیند غوطهوری گرم پوشش داده شود.

مواد اولیه

روی مورد استفاده برای پوشش باید از هر درجه روی مطابق با الزامات مشخصات باشد.ASTM B6.

ظاهر

لوله گالوانیزه باید عاری از نواحی بدون پوشش، حبابهای هوا، رسوبات فلاکس و ناخالصیهای درشت سرباره باشد. وجود کلوخهها، برآمدگیها، گلولهها یا مقادیر زیاد رسوبات روی که در کاربرد مورد نظر این ماده اختلال ایجاد میکنند، مجاز نیست.

وزن پوشش گالوانیزه

باید با آزمایش لایه برداری طبق روش آزمایش ASTM A90 تعیین شود.

وزن پوشش نباید کمتر از 0.55 کیلوگرم بر متر مربع [1.8 اونس بر فوت مربع] باشد.

لوله فولادی ERW ASTM A53معمولاً در کاربردهای فشار پایین تا متوسط مانند مهندسی شهری، ساخت و ساز و لولههای سازهای مکانیکی استفاده میشود. سناریوهای رایج استفاده شامل انتقال آب، بخار، هوا و سایر مایعات کمفشار است.

با قابلیت جوشکاری خوب، آنها برای عملیات شکلدهی شامل کلافبندی، خمکاری و فلنجکاری مناسب هستند.