ASTM A106 Grade B er et sømløst kulstofstålrør baseret på ASTM A106-standarden og designet til at modstå miljøer med høj temperatur og tryk.

Det bruges hovedsageligt i olie-, gas- og kemisk industri til konstruktion af rørsystemer og relaterede faciliteter.

Navigationsknapper

ASTM A106-kvalitet

ASTM A106 er en standardspecifikation for sømløse kulstofstålrør til højtemperaturapplikationer udviklet af ASTM International. Specifikationen definerer tre kvaliteter af sømløse kulstofstålrør, kvalitet A, kvalitet B og kvalitet C. Af disse er kvalitet B den mest almindeligt anvendte.

Grad "B" repræsenterer en specifik kemisk sammensætning og et niveau af mekaniske egenskaber for materialet til anvendelser ved bestemte temperaturer og tryk.

Hvis du vil vide mere om ASTM A106, kan du klikke:Hvad betyder ASTM A106?

Nøglefunktioner

Sømløs fremstilling

ASTM A106 Grade B-rør produceres gennem en sømløs fremstillingsproces, der sikrer ensartethed og styrke til brug i miljøer med høj belastning.

Højtemperatur ydeevne

Dette rør er særligt velegnet til arbejde i miljøer med høj temperatur, såsom i rørsystemer i kraftværker, raffinaderier og kemiske anlæg.

Kemisk sammensætning

Den kemiske sammensætning af Grad B er designet til at give den god varmebestandighed og forarbejdningsevne. Den indeholder typisk et lavt kulstofindhold og moderate mængder mangan, fosfor, svovl og silicium.

Mekaniske egenskaber

ASTM A106 Grade B stålrør giver fremragende trækstyrke og god flydespænding til applikationer, der kræver gode mekaniske egenskaber.

Bredt udvalg af anvendelser

På grund af sin varmebestandighed og mekaniske egenskaber anvendes ASTM A106 Grade B-rør i en bred vifte af anvendelser såsom olie og gas, petrokemikalier, kedler og varmevekslere.

Kemisk sammensætning

| Komposition | C (Kulstof) | Mn (Mangan) | P (Fosfor) | S (Svovl) | Si (Silicium) | Cr (Krom) | Cu (Kobber) | Mo (Molybdæn) | Ni (Nikkel) | V (Vanadium) |

| maks | — | maks | maks | min. | maks | maks | maks | maks | maks | |

| indeholdt mængde | 0,30 % | 0,29 - 1,06 % | 0,035 % | 0,035 % | 0,10 % | 0,40 % | 0,40 % | 0,15 % | 0,40 % | 0,08 % |

Medmindre andet er angivet af køber, tillades en stigning på 0,06 % mangan over det angivne maksimum på op til 1,65 % for hver reduktion på 0,01 % under det angivne kulstofmaksimum.

Cr, Cu, Mo, Ni og V: summen af disse fem elementer må ikke overstige 1%.

Mekaniske egenskaber

| Liste | Trækstyrke, min. | Flydespænding, min. | ||

| klassifikation | psi | MPa | psi | MPa |

| ASTM A106 Grad b | 60.000 | 415 | 35.000 | 240 |

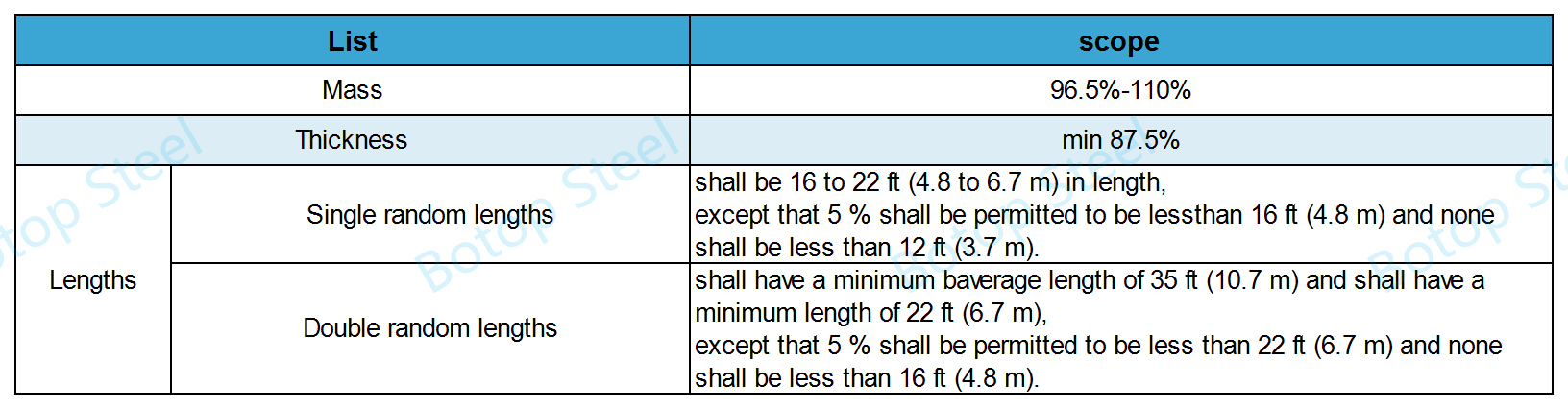

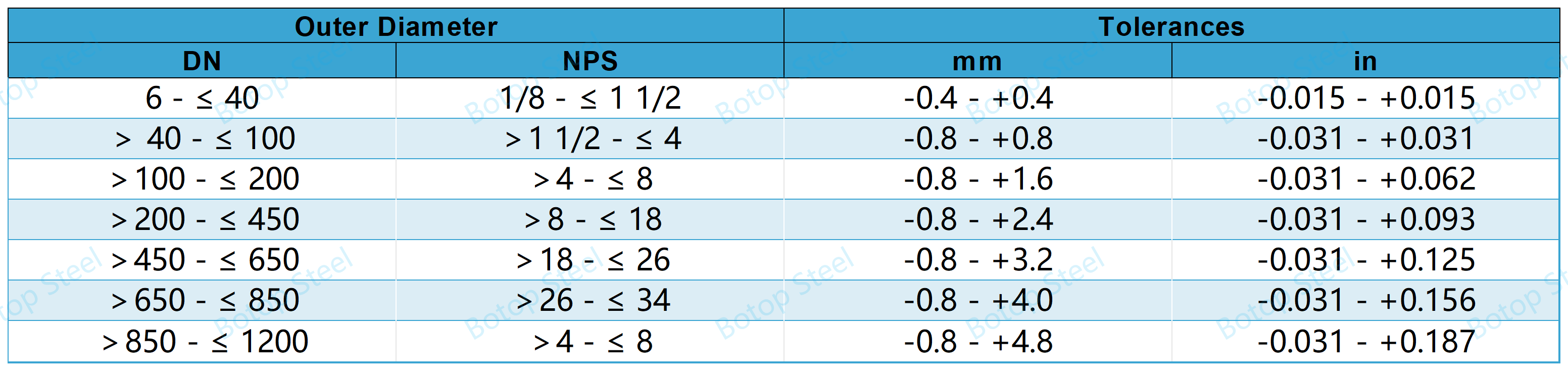

Dimensionstolerancer

Masse, tykkelse og længder

Ydre diameter

Test og certificering

Analyse af kemisk sammensætning

Bestem rørets kemiske sammensætning, herunder kulstof, mangan, fosfor, svovl og silicium, for at sikre, at materialet opfylder de krav til kemisk sammensætning, der er angivet i standarden.

Trækprøvning

Mål trækstyrken, flydespændingen og forlængelsen af stålrøret. Disse tests hjælper med at evaluere materialets ydeevne og sejhed under trækspænding.

Bøjningstest

Bøjningstest udføres på svejsede og sømløse rør for at evaluere dets plastiske deformationsevne og integriteten af svejsede samlinger.

Udfladningstest

Fladningstest udføres på rør for at evaluere deres deformations- og brudegenskaber under tryk.

Hårdhedstestning

Et materiales hårdhed vurderes ved hjælp af en Brinell- eller Rockwell-hårdhedstest. Denne test er vigtig for at bestemme materialets forarbejdnings- og anvendelsesegenskaber.

Hydroprøvning

Hvert rør skal hydrostatisk testes for at verificere, at det er lækagefrit ved det specificerede tryk for at sikre rørsystemets tæthed og sikkerhed.

Ikke-destruktiv testning

Omfatter ultralydstestning (UT), magnetisk partikeltestning (MT) og/eller radiografisk testning (RT) til påvisning af interne og overfladedefekter såsom revner, indeslutninger og porøsitet.

Stødprøvning (efter anmodning)

I nogle tilfælde kan slagprøvning (f.eks. Charpy V-notch-test) være nødvendig for at vurdere materialets brudstyrke ved lave temperaturer.

Vigtigste anvendelser af ASTM A106 klasse B

Transport af olie og gasTil miljøer med højt tryk og høje temperaturer.

Kemisk forarbejdningTil korrosions- og højtemperaturbestandige rørsystemer.

KraftværkerTil dampledninger og kedeludtag.

Industriel produktionTil trykrør og højtryksudstyr.

Byggeri og skibsbygningtil bygning af varme- og kølesystemer samt kedel- og dampsystemer til skibe.

Bilindustrien: til fremstilling af bildele, der er modstandsdygtige over for høje temperaturer og tryk.

Alternativ til ASTM A106 GR.B

Ved valg af alternative materialer bør der tages hensyn til materialets mekaniske egenskaber, temperaturbestandighed, trykmodstand og korrosionsbestandighed for at sikre overholdelse af specifikke anvendelseskrav og relevante regler og standarder.

| Standardnavn | Anvendelsesområde |

| ASTM A53 klasse B | Lavtryks- og mekaniske strukturelle applikationer |

| API 5L klasse B | Olie- og gasrørledninger |

| ASTM A333 klasse 6 | Til lavtemperaturdrift |

| ASTM A335 P11 或 P22 | Til høje temperaturer, såsom kedler i kraftværker |

| ASTM A312 TP304 eller TP316 | Anvendelser, der kræver høj korrosionsbestandighed |

| ASME SA106 | Højtemperatur- og højtryksmiljøer |

| AS/NZS 1163 C350L0 | Strukturelle og mekaniske formål |

| GB 3087 | Sømløse stålrør til lav- og mellemtrykskedler |

| GB 5310 | Sømløse stålrør til højtrykskedler |

| GB 9948 | Sømløse stålrør til olierevnedannelse |

Beskyttende belægning til ASTM A106 GR.B

Galvaniseret

Galvanisering er en metode til at beskytte mod korrosion ved at påføre en zinkbelægning på ståloverfladen.

Den mest almindelige galvaniseringsteknik er varmgalvanisering, hvor stålrøret dyppes i smeltet zink for at danne et tæt lag af zink på overfladen.

Dette zinklag isolerer ikke blot stålunderlaget fysisk fra luft og vand og forhindrer oxidation, men bremser også hastigheden af stålkorrosion gennem offeranodisk beskyttelse (zink er mere aktivt end jern).

Varmgalvaniserede stålrør er velegnede til brug udendørs eller i våde miljøer, såsom vandbehandlingsanlæg og udendørs bygningskonstruktioner.

Belægning

Belægning er en metode til at forhindre korrosion ved at påføre et eller flere lag af en specifik antikorrosionsbelægning på overfladen af et stålrør.

Disse belægninger kan være epoxy, polyurethan, polyethylen eller andre syntetiske materialer.

Epoxybelægninger anvendes i vid udstrækning i industrielle rør på grund af deres fremragende kemiske stabilitet og vedhæftning.

Belægningens hovedfunktion er at blokere fugt og ætsende kemikalier og forhindre dem i at komme i direkte kontakt med stålet. Belægningsbehandlingen er velegnet til en bred vifte af miljøer såsom kemiske anlæg, havmiljøer og bymæssige rørnetværk.

Foringbelægning

Foringsbehandling består i at påføre et lag af korrosionsbeskyttende materiale, såsom epoxyharpiks, keramik eller gummi, inde i stålrøret for at forhindre korrosion af transportmediet på stålrørets indervæg.

Denne metode er særligt velegnet til transport af ætsende væsker (f.eks. syrer, baser, saltopløsninger osv.).

Epoxyharpiksforing giver et stærkt antikorrosionslag, der kan modstå en vis grad af kemisk angreb og fysisk slid.

Foringen forlænger ikke kun rørets levetid, men opretholder også væskens renhed og forhindrer kontaminering.

Vores relaterede produkter

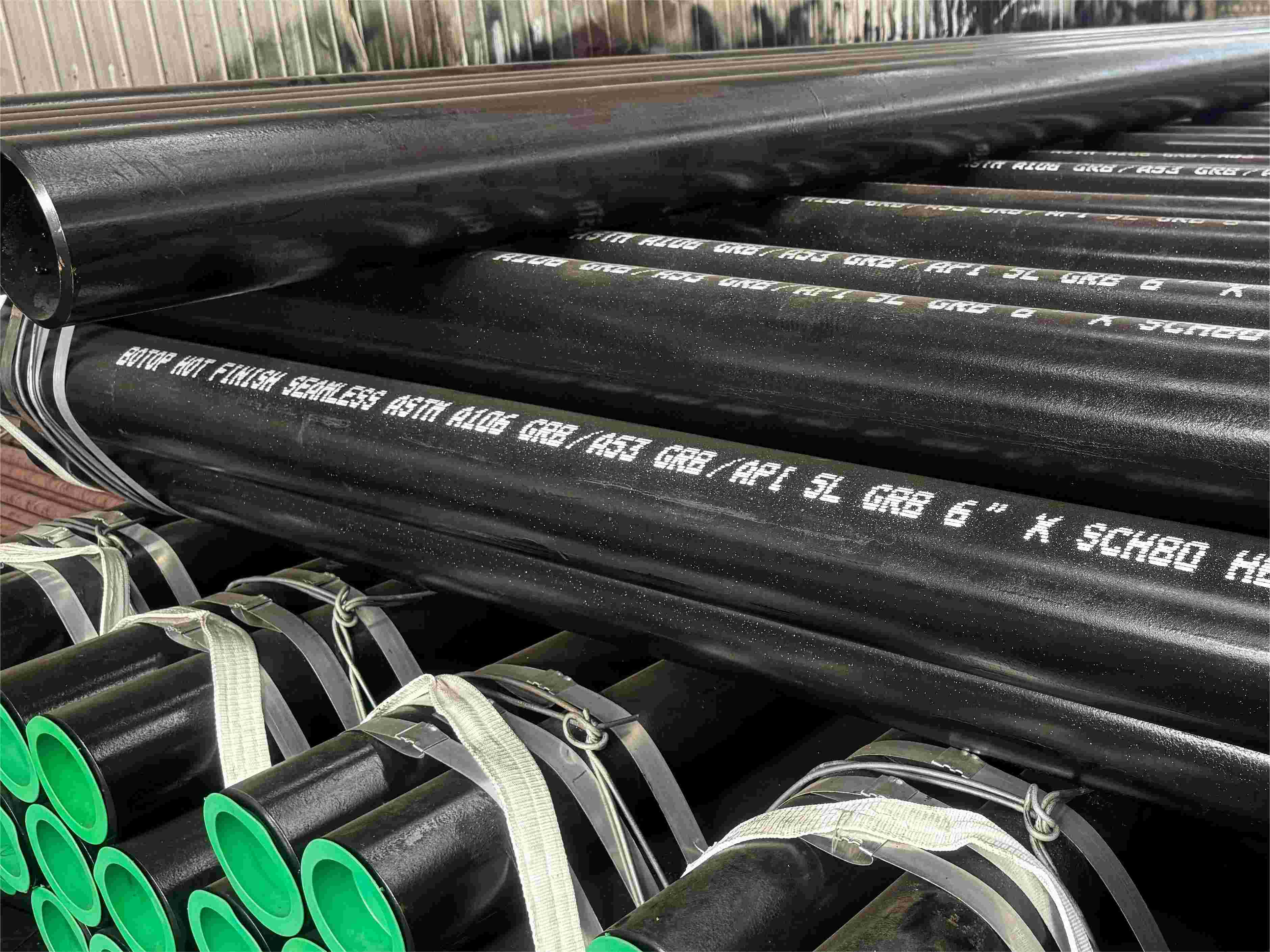

Vi er en af de førende producenter og leverandører af svejsede kulstofstålrør og sømløse stålrør fra Kina. Med et bredt udvalg af stålrør af høj kvalitet på lager er vi forpligtet til at tilbyde dig et komplet udvalg af stålrørsløsninger. For flere produktoplysninger, er du velkommen til at kontakte os. Vi ser frem til at hjælpe dig med at finde de bedste stålrørsmuligheder til dine behov!

tags: a106 klasse b, a106, sømløs, leverandører, producenter, fabrikker, forhandlere, virksomheder, engros, køb, pris, tilbud, bulk, til salg, omkostningspris.

Opslagstidspunkt: 1. marts 2024