ASTM A53 ERWocelová trubka jeTyp Eve specifikaci A53, vyrobený procesem odporového svařování a je k dispozici v jakosti A i B.

Je primárně vhodný pro mechanické a tlakové aplikace a často se také používá k obecnému účelu pro dopravu páry, vody, plynu a vzduchu.

Výhody ocelových trubek ERW, jako napříkladnízká cenaavysoká produktivita, z něj činí materiál volby pro mnoho průmyslových aplikací.

Botop Steelje výrobce a dodavatel vysoce kvalitních svařovaných trubek z uhlíkové oceli z Číny a také prodejce bezešvých ocelových trubek, který vám nabízí širokou škálu ocelových potrubních řešení!

Naše skladové zásoby jsou dobře zásobené a jsme schopni uspokojit rychlou poptávku našich zákazníků po široké škále velikostí a množství.

ASTM A53/A53M zahrnuje následující typy a jakosti:

Typ ESvařováno elektrickým odporem, třídy A a B.

Typ SBezešvé, třídy A a B.

Typ FSvařované na tupo v peci, kontinuálně svařované, třídy A a B.

Typ EaTyp Sjsou dva široce používané typy trubek. Naproti tomuTyp Fse obvykle používá pro trubky menšího průměru. Vzhledem k pokroku ve svařovací technologii se tato výrobní metoda používá méně často.

Jmenovité průměryDN 6 - 650 [NPS 1/8 - 26];

Vnější průměr: 10,3–660 mm [0,405–26 palců];

Tabulky tloušťky stěny a hmotnosti ocelových trubek:

Norma ASTM A53 také povoluje dodávku trubek s jinými rozměry za předpokladu, že trubka splňuje všechny ostatní požadavky této specifikace.

ERWse široce používá k výrobě kulatých, čtvercových a obdélníkových trubek z uhlíkové a nízkolegované oceli.

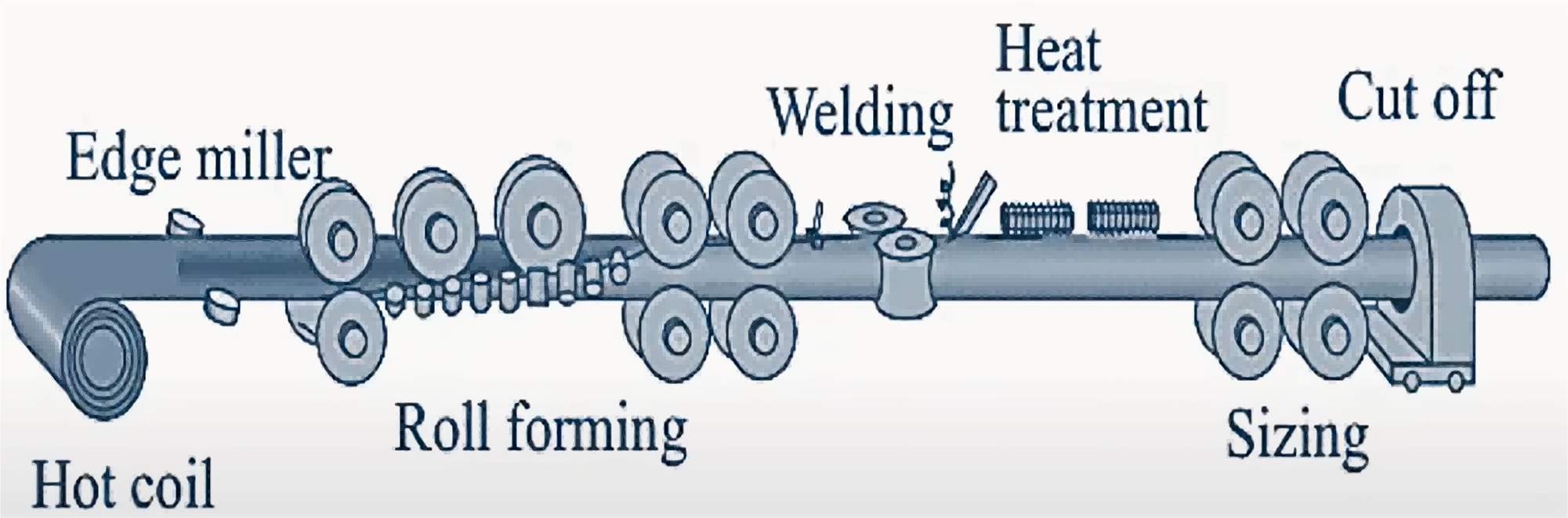

Následující značka představuje výrobní proces pro výrobukulaté ocelové trubky ERW:

a) Příprava materiáluVýchozím materiálem jsou obvykle za tepla válcované ocelové svitky. Tyto svitky se nejprve zploští a stříhají na požadovanou šířku.

b) TvarováníPostupně se pás pomocí série válců tvaruje do otevřené kruhové trubkové struktury. Během tohoto procesu se okraje pásu postupně přibližují k sobě a připravují se tak na svařování.

SvařováníPo vytvoření trubkové struktury se okraje ocelového pásu zahřívají elektrickým odporem v oblasti svařování. Materiálem prochází vysokofrekvenční proud a teplo generované odporem se používá k zahřátí okrajů na bod tání a poté se svaří tlakem.

d) Odstraňování otřepůPo svařování se z vnitřní i vnější strany trubky odstraní otřepy (přebytečný kov ze svařování), aby se zajistil hladký povrch uvnitř trubky.

e) Nastavení velikosti a délkyPo dokončení svařování a odstraňování otřepů se trubky protáhnou kalibračním strojem pro rozměrovou korekci, aby se zajistilo, že splňují přesné požadavky na průměr a kruhovitost. Trubky se poté nařežou na předem stanovené délky.

f) Inspekce a testováníOcelové potrubí bude podrobeno přísným zkouškám a kontrolám, včetně ultrazvukových zkoušek, hydrostatických zkoušek atd., aby se zajistilo, že kvalita ocelového potrubí splňuje normy a specifikace.

g) Povrchová úpravaNakonec může být ocelová trubka podrobena dalším úpravám, jako je žárové zinkování, lakování nebo jiné povrchové úpravy, které zajistí dodatečnou ochranu proti korozi a estetický vzhled.

Svary typu E nebo typu F, třída BTrubka musí být po svařování tepelně zpracována nebo jinak ošetřena tak, aby se v ní nevyskytoval nezpopuštěný martenzit.

Teplota tepelného zpracování musí být alespoň540 °C.

Při roztahování potrubí za studena nesmí roztažnost překročit1,5 %specifikovaného vnějšího průměru potrubí.

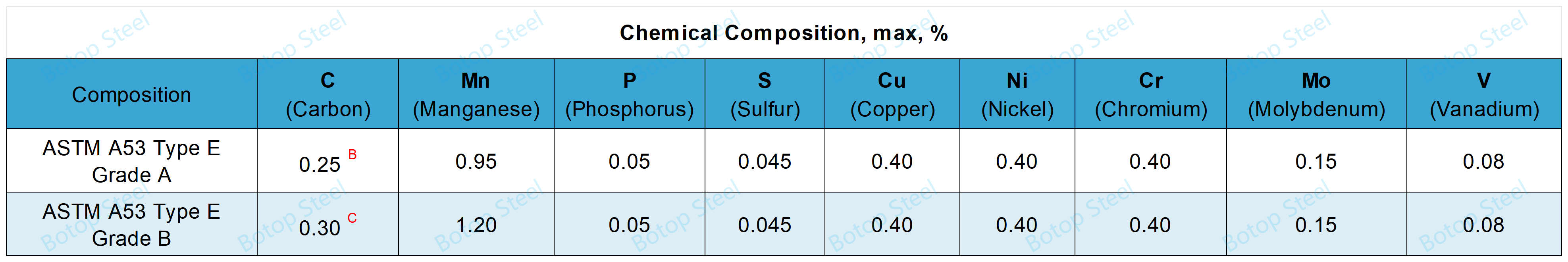

APět elementůCu, Ni, Cr, MoaVdohromady nesmí překročit 1,00 %.

BPro každé snížení o 0,01 % pod stanovený maximum uhlíku bude povoleno zvýšení obsahu manganu o 0,06 % nad stanovený maximum, a to až do maximální výše 1,35 %.

CPro každé snížení o 0,01 % pod stanovený maximum uhlíku bude povoleno zvýšení obsahu manganu o 0,06 % nad stanovený maximum, a to až do maximální výše 1,65 %.

Tahová vlastnost

| Seznam | Klasifikace | Stupeň A | Stupeň B |

| Pevnost v tahu, min. | MPa [psi] | 330 [48 000] | 415 [60 000] |

| Mez kluzu, min. | MPa [psi] | 205 [30 000] | 240 [35 000] |

| Prodloužení v 50 mm [2 palce] | Poznámka | A,B | A,B |

Poznámka AMinimální prodloužení o 2 palce [50 mm] se určí podle následující rovnice:

e = 625 000 [1940] Å0,2/U0,9

e = minimální prodloužení v procentech o 50 mm nebo 2 palcích, zaokrouhlené na nejbližší procento

A = menší z hodnot 0,75 palce2500 mm2] a plocha průřezu zkušebního tělesa pro tahovou zkoušku, vypočítaná s použitím specifikovaného vnějšího průměru trubky nebo jmenovité šířky zkušebního tělesa pro tahovou zkoušku a specifikované tloušťky stěny trubky, přičemž vypočítaná hodnota se zaokrouhlí na nejbližších 0,01 palce2 [1 mm]2].

U = specifikovaná minimální pevnost v tahu, psi [MPa].

Poznámka BMinimální hodnoty prodloužení požadované pro různé kombinace velikosti vzorku pro zkoušku tahem a stanovené minimální pevnosti v tahu viz tabulka X4.1 nebo tabulka X4.2, podle toho, která je relevantní.

Zkouška ohybem

U potrubí DN ≤ 50 [NPS ≤ 2] musí být dostatečná délka potrubí ohnutelná za studena o 90° kolem válcového trnu, jehož průměr je dvanáctinásobkem specifikovaného vnějšího průměru potrubí, bez vzniku trhlin v jakékoli části a bez otevření svaru.

Dvojitě extra silný(váhová kategorie:XXS) potrubí nad DN 32 [NPS 1 1/4] nemusí být podrobeno zkoušce ohybu.

Zkouška zploštění

Zkouška zploštěním se provede na svařovaných trubkách o průměru nad DN 50 v kategorii XS (extra strong weight) nebo lehčích.

Vhodné pro trubky typu E, třídy A a B a typu F, třídy B.

Bezešvé ocelové trubky se nemusí zkoušet.

Čas testu

U všech velikostí potrubí typu S, typu E a typu F třídy B musí být experimentální tlak udržován po dobu minimálně 5 s.

Hydrostatická zkouška se musí provést bez úniku přes svarový šev nebo tělo trubky.

Zkušební tlaky

Trubka s hladkým koncemmusí být hydrostaticky zkoušen na příslušný tlak uvedený vTabulka X2.2,

Závitové a spojované potrubímusí být hydrostaticky zkoušen na příslušný tlak uvedený vTabulka X2.3.

U ocelových trubek s DN ≤ 80 [NPS ≤ 80] nesmí zkušební tlak překročit 17,2 MPa;

U ocelových trubek s DN ≥ 80 [NPS ≥ 80] nesmí zkušební tlak překročit 19,3 MPa;

Vyšší experimentální tlaky lze zvolit, pokud existují zvláštní technické požadavky, ale to vyžaduje projednání mezi výrobcem a zákazníkem.

Označení

Pokud bylo potrubí hydrostaticky zkoušeno, mělo by označení uvádětzkušební tlak.

Následující požadavky platí pro trubky typu E a typu F třídy B.

Bezešvé trubky mají další požadavky, které nejsou v tomto dokumentu popsány.

Zkušební metody

Trubky vyrobené na roztahovacích a smršťovacích strojích bez protahování za teplaDN ≥ 50 [NPS ≥ 2],svaryv každé části potrubí musí projít nedestruktivní elektrickou zkouškou a zkušební metoda musí být v souladu sE213, E273, E309 nebo E570norma.

Trubky ERW vyrobené na stroji pro redukci průměru za teplaDN ≥ 50 [NPS ≥ 2]Každá sekcepotrubí musí být kompletně zkontrolováno v celém rozsahu nedestruktivními elektrickými zkouškami, které musí být v souladu sE213, E309, neboE570standardy.

Poznámka: Stroj na roztahování za tepla je stroj, který kontinuálně natahuje a stlačuje ocelové trubky pomocí válců za vysokých teplot za účelem úpravy jejich průměru a tloušťky stěny.

Označení

Pokud byla trubka podrobena nedestruktivní zkoumání, je nutné to uvéstNDEna značení.

Mše

±10 %.

Trubka DN ≤ 100 [NPS ≤ 4], vážená jako dávka.

Trubky DN > 100 [NPS > 4], vážené v jednotlivých kusech.

Průměr

Pro potrubí DN ≤40 [NPS ≤ 1 1/2] nesmí odchylka vnějšího průměru překročit ±0,4 mm [1/64 palce].

Pro potrubí DN ≥50 [NPS>2] nesmí odchylka vnějšího průměru překročit ±1 %.

Tloušťky

Minimální tloušťka stěny nesmí být menší než87,5 %o specifikované tloušťce stěny.

lehčí než extra silná (XS) hmotnost:

a) trubka s hladkým koncem: 3,66–4,88 m [12–16 stop], ne více než 5 % z celkového počtu.

b) dvojitě náhodné délky: ≥ 6,71 m [22 stop], minimální průměrná délka 10,67 m [35 stop].

c) jednotlivé náhodné délky: 4,88–6,71 m [16–22 stop], přičemž ne více než 5 % celkového počtu dodaných závitových délek tvoří spojky (dva kusy spojené dohromady).

Extra silné (XS) závaží nebo těžší: 3,66–6,71 m [12–22 stop], ne více než 5 % z celkové délky potrubí 1,83–3,66 m [6–12 stop].

Pro ocelové trubky ASTM A53 je povrchová úprava k dispozici v černé nebo pozinkované barvě.

ČernýOcelové trubky bez povrchové úpravy, obvykle prodávané přímo po výrobním procesu, pro aplikace, kde není vyžadována žádná dodatečná odolnost proti korozi.

Pozinkované trubky by měly splňovat příslušné požadavky.

Proces

Zinkový povlak musí být potažen zevnitř i zvenku žárovým procesem.

Surovina

Zinek použitý pro povlak musí být jakékoli jakosti zinku splňující požadavky specifikace.ASTM B6.

Vzhled

Pozinkované trubky nesmí obsahovat nepotažené oblasti, vzduchové bubliny, usazeniny tavidla a hrubé struskové příměsi. Hrbolky, hrboly, kuličky nebo velké množství usazenin zinku, které by narušovaly zamýšlené použití materiálu, nejsou povoleny.

Hmotnost pozinkovaného povlaku

Stanoví se zkouškou odlupováním dle zkušební metody ASTM A90.

Hmotnost nátěru by neměla být menší než 0,55 kg/m² [1,8 oz/ft²].

Ocelová trubka ASTM A53 ERWse obvykle používá v aplikacích s nízkým až středním tlakem, jako je komunální inženýrství, stavebnictví a mechanické konstrukční potrubí. Mezi běžné scénáře použití patří doprava vody, páry, vzduchu a dalších nízkotlakých kapalin.

Díky dobré svařitelnosti jsou vhodné pro tvářecí operace zahrnující navíjení, ohýbání a lemování.