ASTM A53 ERWстоманена тръба еТип Ев спецификацията A53, произведен чрез процеса на съпротивително заваряване и се предлага както в клас A, така и в клас B.

Подходящ е предимно за механични и напорни приложения, а също така често се използва като общо предназначение за пренос на пара, вода, газ и въздух.

Предимствата на стоманените тръби ERW, като напримерниска ценаивисока производителност, го правят предпочитан материал за много промишлени приложения.

Ботоп Стоманае производител и доставчик на висококачествени заварени тръби от въглеродна стомана от Китай, както и търговец на безшевни стоманени тръби, предлагащ ви широка гама от решения за стоманени тръби!

Нашите наличности са добре заредени и сме в състояние да отговорим на бързото търсене на нашите клиенти за широка гама от размери и количества.

ASTM A53/A53M включва следните видове и степени:

Тип ЕЕлектросъпротивително заварени, класове А и Б.

Тип SБезшевни, клас А и Б.

Тип FЧелно заварени в пещ, непрекъснато заварени, клас А и Б.

Тип ЕиТип Sса два широко използвани вида тръби. За разлика от тях,Тип Fобикновено се използва за тръби с по-малък диаметър. Поради напредъка в технологията на заваряване, този метод на производство се използва по-рядко.

Номинални диаметриDN 6 - 650 [NPS 1/8 - 26];

Външен диаметър: 10,3 - 660 мм [0,405 - 26 инча];

Таблици с дебелина на стената и тегло на стоманените тръби:

Тръбите с плоски краища могат да бъдат разгледани в Таблица X2.2;

Резбовани и съединени тръби могат да бъдат разгледани в Таблица X2.3.

ASTM A53 позволява и производството на тръби с други размери, при условие че тръбата отговаря на всички останали изисквания на тази спецификация.

ВОВШироко се използва за производство на кръгли, квадратни и правоъгълни тръби от въглеродна и нисколегирана стомана.

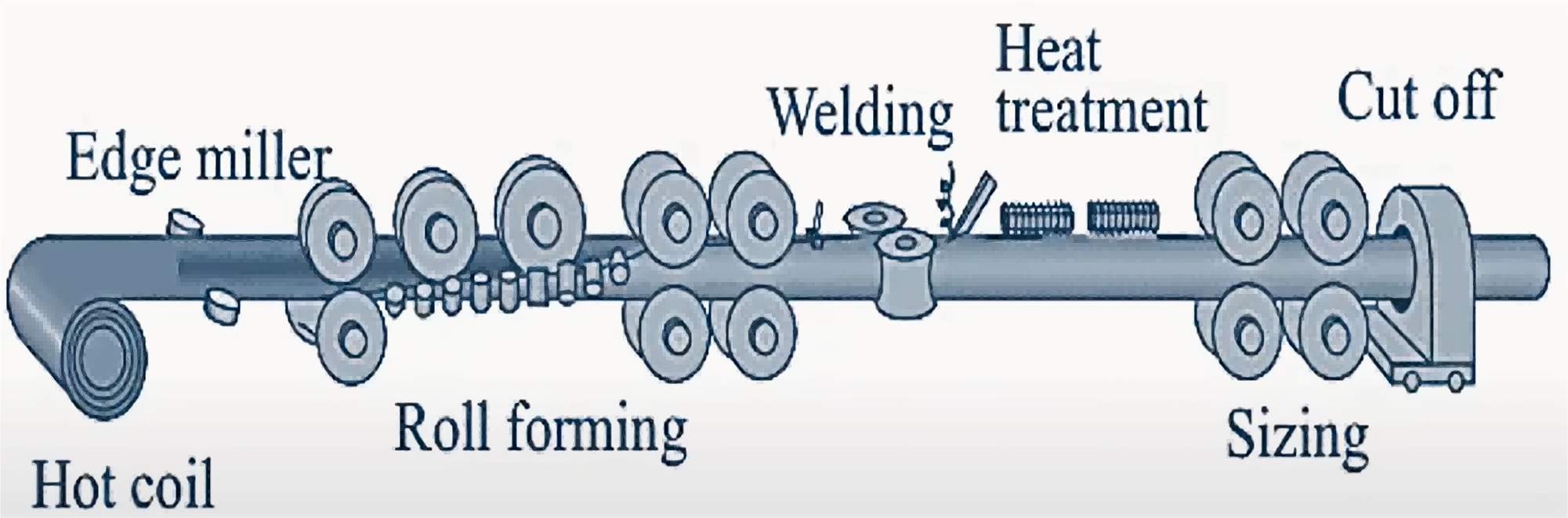

Следната марка е производственият процес за производствокръгла ERW стоманена тръба:

а) Подготовка на материалитеИзходният материал обикновено са горещовалцувани стоманени рулони. Тези рулони първо се сплескват и нарязват до необходимата ширина.

б) ФормиранеПостепенно, чрез серия от ролки, лентата се оформя в отворена кръгла тръбна структура. По време на този процес краищата на лентата постепенно се сближават, подготвяйки я за заваряване.

в) ЗаваряванеСлед оформянето на тръбната структура, краищата на стоманената лента се нагряват чрез електрическо съпротивление в зоната на заваряване. През материала се пропуска високочестотен ток и топлината, генерирана от съпротивлението, се използва за нагряване на краищата до точката им на топене, след което те се заваряват заедно чрез налягане.

г) ОбезкостяванеСлед заваряване, остатъците от заваряване (излишният метал от заваряването) се отстраняват от вътрешната и външната страна на тръбата, за да се осигури гладка повърхност вътре в тръбата.

д) Определяне на размера и дължинатаСлед заваряване и почистване на мустаци, тръбите се прекарват през оразмерителна машина за корекция на размерите, за да се гарантира, че отговарят на точния диаметър и закръгленост. След това тръбите се нарязват на предварително определени дължини.

е) Инспекция и тестванеСтоманената тръба ще бъде подложена на строги тестове и инспекции, включително ултразвукови тестове, хидростатични тестове и др., за да се гарантира, че качеството на стоманената тръба отговаря на стандартите и спецификациите.

ж) Повърхностна обработкаНакрая, стоманената тръба може да бъде подложена на допълнителни обработки, като горещо поцинковане, боядисване или други повърхностни обработки, за да се осигури допълнителна защита от корозия и естетика.

Заварки тип E или тип F, клас BТръбата трябва да бъде термично обработена или обработена по друг начин след заваряване, така че да не се наблюдава неотпуснат мартензит.

Температурата на термична обработка трябва да бъде най-малко540°C.

Когато тръбата е студено разширена, разширението не трябва да превишава1,5%от зададения външен диаметър на тръбата.

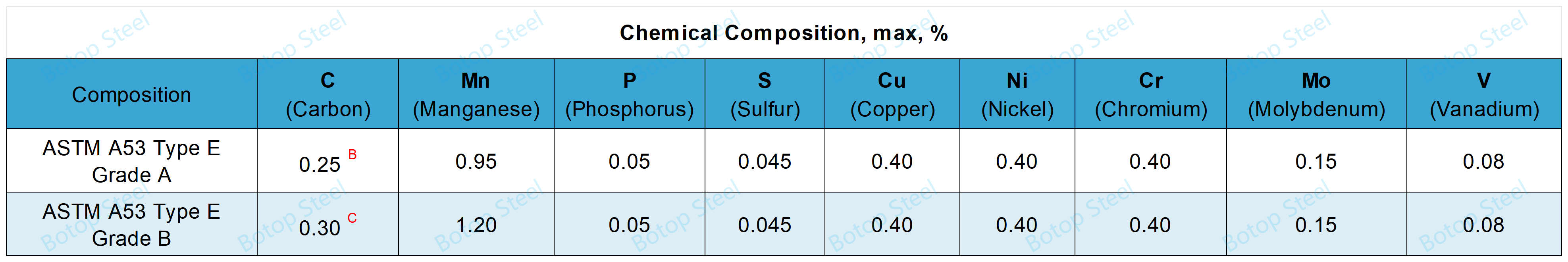

AПетте елементаCu, Ni, Cr, MoиVзаедно не трябва да надвишават 1,00%.

BЗа всяко намаление от 0,01% под определения максимум на въглерода, ще бъде разрешено увеличение от 0,06% на манган над определения максимум до максимум 1,35%.

CЗа всяко намаление с 0,01% под определения максимум на въглерода, ще бъде разрешено увеличение с 0,06% на манган над определения максимум до максимум 1,65%.

Опънови свойства

| Списък | Класификация | Клас А | Клас Б |

| Якост на опън, мин. | МПа [psi] | 330 [48 000] | 415 [60 000] |

| Граница на провлачване, мин. | МПа [psi] | 205 [30 000] | 240 [35 000] |

| Удължение в 50 мм [2 инча] | Забележка | A,B | A,B |

Забележка АМинималното удължение от 50 мм [2 инча] трябва да бъде определено от следното уравнение:

e = 625 000 [1940] A0.2/U0.9

e = минимално удължение в 2 инча или 50 мм в проценти, закръглено до най-близкия процент

A = по-малката от 0,75 инча2500 мм2] и площта на напречното сечение на образеца за изпитване на опън, изчислена с помощта на зададения външен диаметър на тръбата или номиналната ширина на образеца за изпитване на опън и зададената дебелина на стената на тръбата, като изчислената стойност се закръглява до най-близките 0,01 инча2 [1 мм2].

U = определена минимална якост на опън, psi [MPa].

Забележка БВижте Таблица X4.1 или Таблица X4.2, което от двете е приложимо, за минималните стойности на удължение, които са необходими за различни комбинации от размер на образеца за изпитване на опън и определена минимална якост на опън.

Тест за огъване

За тръби DN ≤ 50 [NPS ≤ 2], достатъчна дължина тръба трябва да може да се огъне студено на 90° около цилиндричен дорник, чийто диаметър е дванадесет пъти определения външен диаметър на тръбата, без да се образуват пукнатини в която и да е част и без да се отваря заварката.

Двойно екстра силен(тегловна категория:XXS) тръба над DN 32 [NPS 1 1/4] не е необходимо да се подлага на изпитване на огъване.

Тест за сплескване

Изпитването за сплескване трябва да се извърши върху заварени тръби над DN 50 с изключително здраво тегло (XS) или по-леки.

Подходящ за тръби тип E, клас A и B; и тип F, клас B.

Безшевните стоманени тръби не е необходимо да се изпитват.

Време за тест

За всички размери тръбопроводи тип S, тип E и тип F, клас B, експерименталното налягане трябва да се поддържа за минимум 5 секунди.

Хидростатичното изпитване трябва да се приложи без теч през заваръчния шев или тялото на тръбата.

Изпитвателно налягане

Тръба с гладък крайтрябва да бъдат хидростатично изпитвани до приложимото налягане, посочено вТаблица X2.2,

Резбована и съединена тръбатрябва да бъдат хидростатично изпитвани до приложимото налягане, посочено вТаблица X2.3.

За стоманени тръби с DN ≤ 80 [NPS ≤ 80], изпитвателното налягане не трябва да надвишава 17,2 MPa;

За стоманени тръби с DN ≥ 80 [NPS ≥ 80], изпитвателното налягане не трябва да надвишава 19,3 MPa;

По-високи експериментални налягания могат да бъдат избрани, ако има специални инженерни изисквания, но това изисква договаряне между производителя и клиента.

Маркиране

Ако тръбата е била хидростатично тествана, маркировката трябва да посочваизпитвателно налягане.

Следните изисквания се отнасят за тръби тип E и тип F, клас B.

Безшевните тръби имат допълнителни изисквания, които не са разгледани в този документ.

Методи за изпитване

Тръби, произведени от машини за разширяване и свиване без горещо разтяганеDN ≥ 50 [NPS ≥ 2],заваркивъв всяка секция на тръбата трябва да премине през неразрушителен електрически тест, а методът на изпитване трябва да е в съответствие сE213, E273, E309 или E570стандартен.

ERW тръби, произведени чрез машина за намаляване на диаметъра чрез горещо разтяганеDN ≥ 50 [NPS ≥ 2]Всеки разделна тръбата трябва да бъде изцяло инспектирана чрез безразрушителен електрически контрол, който трябва да бъде в съответствие сЕ213, Е309, илиЕ570стандарти.

Забележка: Машината за горещо разтягане и разширяване на диаметъра е машина, която непрекъснато разтяга и притиска стоманени тръби чрез ролки при високи температури, за да регулира техните диаметри и дебелини на стените.

Маркиране

Ако тръбата е била подложена на безразрушителен контрол, е необходимо да се посочиНеблагополучиевърху маркировката.

Маса

±10%.

Тръба DN ≤ 100 [NPS ≤ 4], претеглена като партида.

Тръби DN > 100 [NPS > 4], претеглени на бройка.

Диаметър

За тръби DN ≤40 [NPS ≤ 1 1/2], отклонението на външния диаметър не трябва да надвишава ±0,4 мм [1/64 инча].

За тръби DN ≥50 [NPS>2], отклонението от външния диаметър не трябва да надвишава ±1%.

Дебелини

Минималната дебелина на стената не трябва да бъде по-малка от87,5%от определената дебелина на стената.

по-лек от теглото на екстра-силната (XS):

а) тръба с гладък край: 3,66 - 4,88 м [12 - 16 фута], не повече от 5% от общия брой.

б) двойно произволни дължини: ≥ 6,71 м [22 фута], минимална средна дължина от 10,67 м [35 фута].

в) единични произволни дължини: 4,88 - 6,71 м [16 - 22 фута], като не повече от 5 % от общия брой доставени резбовани дължини са съединителни елементи (две части, свързани заедно).

Изключително здраво (XS) тегло или по-тежко: 3,66-6,71 м [12 - 22 фута], не повече от 5% от общата дължина на тръбата 1,83 - 3,66 м [6 - 12 фута].

За стоманени тръби ASTM A53 покритието се предлага в черно или поцинковано.

ЧерноСтоманени тръби без повърхностна обработка, обикновено продавани директно след производствения процес, за приложения, където не се изисква допълнителна устойчивост на корозия.

Поцинкованите тръби трябва да отговарят на съответните изисквания.

Процес

Цинкът трябва да бъде покрит отвътре и отвън чрез горещо потапяне.

Суровина

Цинкът, използван за покритието, трябва да бъде от всякакъв клас, отговарящ на изискванията на Спецификацията.ASTM B6.

Външен вид

Поцинкованите тръби трябва да са без непокрити участъци, въздушни мехурчета, отлагания от флюс и едри шлакови включвания. Не се допускат бучки, неравности, глобули или големи количества цинкови отлагания, които пречат на предвиденото използване на материала.

Тегло на поцинкованото покритие

Трябва да се определи чрез тест за отлепване съгласно метода за изпитване ASTM A90.

Теглото на покритието не трябва да бъде по-малко от 0,55 кг/м² [1,8 унции/фут²].

Стоманена тръба ASTM A53 ERWобикновено се използва в приложения с ниско до средно налягане, като например общинско инженерство, строителство и машиностроителни тръбопроводи. Често срещани сценарии за употреба включват пренос на вода, пара, въздух и други течности с ниско налягане.

С добра заваряемост, те са подходящи за формовъчни операции, включващи навиване, огъване и фланци.