| Назив производа | Цеви од угљеничног челика/цеви од челика за котлове |

| Материјал | А53 ГрБ, А36, СТ52, СТ35, СТ42, СТ45, X42, X46, X52, X60, X65,X70 |

| Стандардно | АПИ 5Л,АСТМ А106 Гр.Б,АСТМ А53 Гр.Б,АСТМА179/А192,АСТМ А335 П9,АСТМ А210,АСТМ А333 |

| Сертификати | АПИ 5Л, ИСО9001, СГС, БВ, ЦЦИЦ |

| Спољни пречник | 13,7 мм-762 мм |

| Дебљина зида | СЦХ10,СЦХ20,СЦХ30,СТД,СЦХ40,СЦХ60,СЦХ80,СЦХ100,СЦХ120,СЦХ160,КСС,КСКСС |

| Дужина | 1м, 4м, 6м, 8м, 12м према захтеву купца |

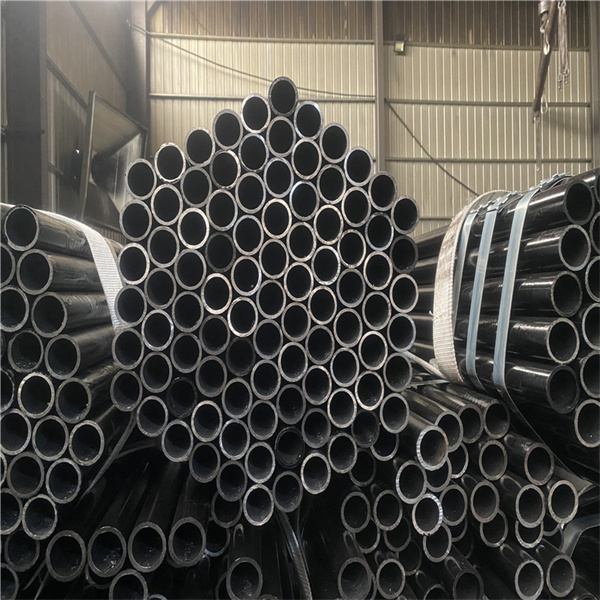

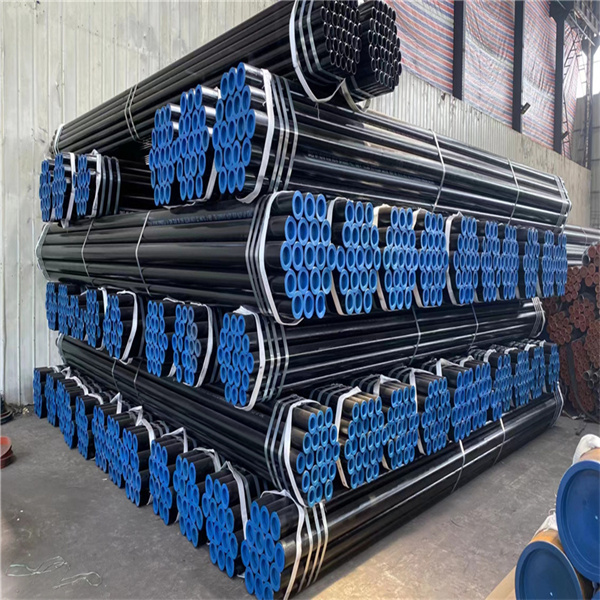

| Површинска обрада | црна боја, лак, уље, поцинковано, премазано антикорозивном заштитом |

| Означавање | Стандардно обележавање или према вашем захтеву. Метод обележавања: Бела боја у спреју |

| Заврши третман | Обичан крај/Кошен крај/Жлебљени крај/Навојни крај са пластичним капицама |

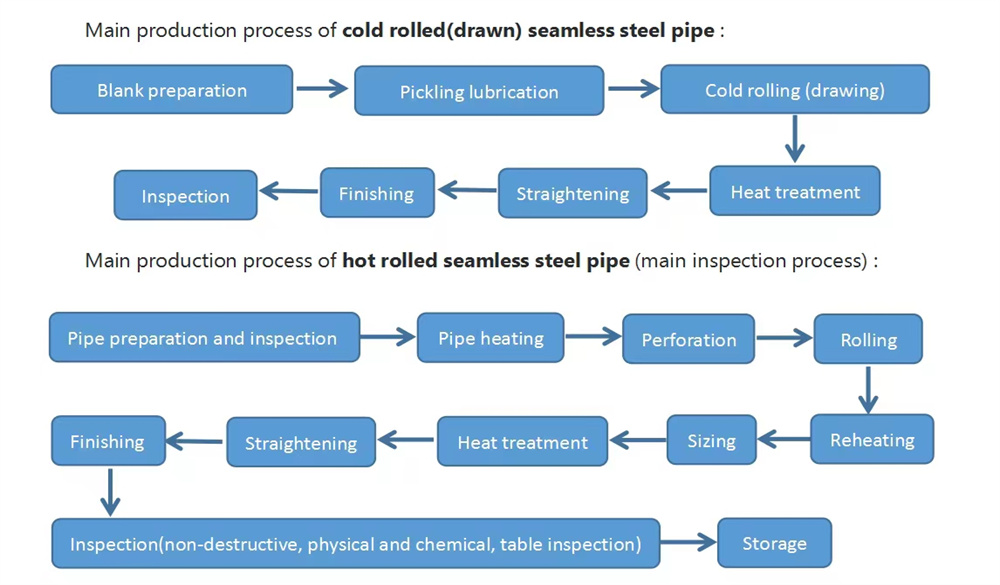

| Техника | Вруће ваљани или хладно ваљани ЕРВ |

| Пакет | Расуто паковање; Паковано у сноповима (максимално 2 тоне); цеви у пакету са привезицама на оба крајаза лако утоваривање и пражњење; дрвенифутроле; водоотпорна ткана торба |

| Тест | Анализа хемијских компоненти, механичка својства, техничка својства, спољашња величина Инспекција, хидраулично испитивање, рендгенски тест |

| Примена | Достава течности, конструкциона цев, грађевинарство, крековање нафте, нафтна цев, гасовод |

API 5L X42-X80, PSL1 и PSL2 за нафту и гасУгљеничне бешавне челичне цевикористи се за транспорт гаса, воде и нафте у нафтној и гасној индустрији.

API 5L X42-X80, PSL1 и PSL2 Бешавне челичне цеви од угљеника за нафту и гас израђују се хладно вученим или топло ваљаним методом, према захтевима купаца.

АПИ 5Л Кс52 ПСЛ1 и ПСЛ2 Бешавне челичне цеви од угљеника за нафту и гас израђују се хладно вученим или топло ваљаним методом, обично малих димензија хладно вученим, а великих димензија топло ваљаним.

Врста и хемијски састав (%)За API 5L PSL1

| Стандардно |

Оцена | Хемијски састав(%) | |||

| C | Mn | P | S | ||

| АПИ 5Л | X42 | ≤0,28 | ≤1,30 | ≤0,030 | ≤0,030 |

| X46, X52, X56 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X60, X65 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X70 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X52 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

Врста и хемијски састав (%)За API 5L PSL2

| Стандардно |

Оцена | Хемијски састав(%) | |||

| C | Mn | P | S | ||

| АПИ 5Л | X42 | ≤0,24 | ≤1,30 | ≤0,025 | ≤0,015 |

| X46, X52, X56 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X60, X65 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X70, X80 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X52 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

Механичка својства API 5L GR.B X42-X80/X52(ПСЛ1):

| Оцена | Чврстина течења(МПа) | Затезна чврстоћа(МПа) | Издужење A% | ||

|

| пси | МПа | пси | МПа | Издужење (мин.) |

| X42 | 42.000 | 290 | 60.000 | 414 | 21~27 |

| X46 | 46.000 | 317 | 63.000 | 434 | 20~26 |

| X52 | 52.000 | 359 | 66.000 | 455 | 20~24 |

| X56 | 56.000 | 386 | 71.000 | 490 |

|

| X60 | 60.000 | 414 | 75.000 | 517 |

|

| X65 | 65.000 | 448 | 77.000 | 531 |

|

| X70 | 70.000 | 483 | 82.000 | 565 |

|

| X52 | 52.000 | 359 | 66.000 | 455 | 20~24 |

Механичка својства API 5L/X52GR.B Бешавна цев (PSL2):

| Оцена | Чврстина течења(МПа) | Затезна чврстоћа(МПа) | Издужење A% | Удар (J) | ||

|

| пси | МПа | пси | МПа | Издужење (мин.) | Мин. |

| X42 | 290 | 496 | 414 | 758 | 21~27 | 41(27) |

| X46 | 317 | 524 | 434 | 758 | 20~26 | 41(27) |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

| X56 | 386 | 544 | 490 | 758 |

|

|

| X60 | 414 | 565 | 517 | 758 |

|

|

| X65 | 448 | 600 | 531 | 758 |

|

|

| X70 | 483 | 621 | 565 | 758 |

|

|

| X80 | 552 | 690 | 621 | 827 |

| |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

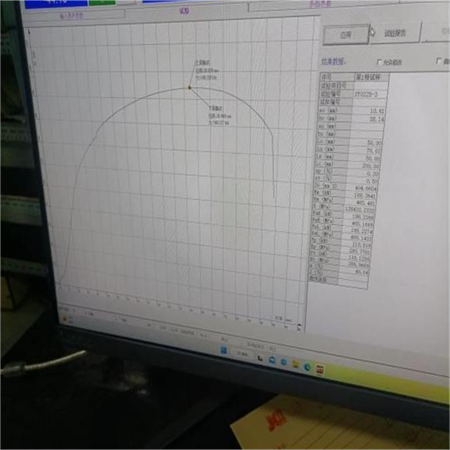

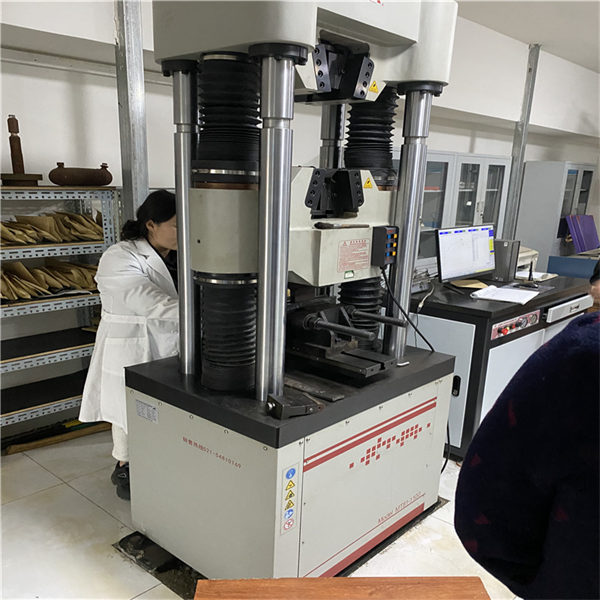

Механичко испитивање

Тестирање тврдоће

Тестирање савијања

Испитивање затезања тела цеви — Испитивање затезања треба извршити у складу са ISO6892 или ASTM A370. Треба користити уздужне узорке. Два пута по јединици цеви са истим коефицијентом хладног ширења abd

Тест спљоштења — Један тест спљоштења се врши на узорцима са сваког краја две цеви одабране из сваке серије

CVN тест удара — Шарпијев тест треба спровести у складу са ASTM A370. Два пута по јединици испитивања, не више од 100 комада цеви са истим коефицијентом хладног ширења abd

Тест тврдоће — Када се визуелним прегледом открију сумњиве тврде тачке, тестови тврдоће треба да се спроводе у складу са ISO 6506, ISO 6507, ISO 6508 или ASTM A 370 користећи преносиву опрему за испитивање тврдоће и методе које су у складу са ASTM A 956, ASTM A 1038 или ASTM E 110, респективно, у зависности од коришћене методе.

Хидростатички тест — Свака цев мора бити подвргнута хидростатичком тесту притиска

Тест савијања — довољна дужина цеви мора да се хладно савије под углом од 90° око цилиндричног трна.

100% рендгенски тест за заварени шав

Ултразвучно испитивање

Испитивање вртложним струјама

Гола цев или црни/лакирани премаз (према захтевима купца);

15 цм и мање у сноповима са две памучне траке;

Оба краја са заштитницима за крајеве;

Обичан крај, коси крај (2" и више са косим крајевима, степен: 30~35°), навој и спојница;

Обележавање.

| Величина | Толеранција (са поштовањемt to наведено спољапречник) |

| <2 3/8 | + 0,016 инча, - 0,031 инча (+ 0,41 мм, - 0,79 мм) |

| > 2 3/8 и ≤4 1/2, континуирано заварено | ±1,00% |

| > 2 3/8 и < 20 | ±0,75% |

| > 20. беспрекорно | ± 1,00% |

| >20 и <36, заварено | + 0,75%. -0,25% |

| > 36, заварено | + 1/4 инча.. - 1/8 инча (+ 6,35 мм, -3,20 мм) |

У случају цеви које су хидростатички испитане на притиске веће од стандардних испитних притиска, произвођач и купац могу се договорити о другим толеранцијама.

| Неокруглост | |||||

| Величина | Минус толеранција | Плус толеранција | Толеранција од краја до краја | Пречник, толеранција осе (проценат од наведеног спољног пречника) | Максимална разлика између минималног и максималног пречника (односи се само на цеви са D/t ≤ 75) |

| ≤10 3/4 l&V4 | 1/64 (0,40 мм) | 1/16 (1,59 мм) | — | — | |

| >10 3/4 и ≤20 | 1/32 (0,79 мм) | 3/32 (2,38 мм) | — | — | — |

| > 20 и ≤ 42 | 1/32 (0,79 мм) | 3/32 (2,38 мм) | b | ± 1% | <0,500 инча (12,7 мм) |

| >42 | 1/32 (0,79 мм) | 3/32 (2,38 мм) | b | ± 1% | £ Q625 инча (15,9 мм) |

Толеранције одступања од округлости примењују се на максималне и минималне пречнике мерене мерном шипком, калибром или уређајем који мери стварне максималне и минималне пречнике.

Просечан пречник (мерено мерном траком) једног краја цеви не сме се разликовати за више од 2,38 мм (3/32 инча) од пречника другог краја.

| Величина | Тип цеви | Толеранција1 (проценат наведене дебљине зида) | |

| Оцена Б или нижа | Разред X42 или виши | ||

| <2 7/8 | Сви | +20.- 12.5 | + 15,0 - 12,5 |

| >2 7/8 и <20 | Сви | + 15,0, -12,5 | + 15-I2.5 |

| >20 | Заварено | + 17,5 - 12,5 | + 19,5.-8,0 |

| >20 | Беспрекорно | + 15,0 - 12,5 | + 17,5.-10,0 |

Тамо где купац наведе негативне толеранције мање од наведених, позитивна толеранција се мора повећати на применљиви укупни опсег толеранција у процентима умањен за негативну толеранцију дебљине зида.

| Количина | Toтолеранција (проценат) |

| Појединачне дужине, специјалне цеви са гладким крајем или цеви А25Појединачне дужине, остале цевиКарго терет. Класа А25, 40.000 фунти (18.144 кг) или вишеКарго терет, осим класе А25, 40.0001б (18 144 кг) или вишеКарго терет, све класе мање од 40000 lb (18 144 kg) Наручите ставке. Класа А25. 40.000 lb (18.144 kg) или више Наручите ставке, осим оних класе А25, 40.000 фунти (18.144 кг) или више Наручите ставке, свих врста, мање од 40.000 lb (18.144 kg) | + 10.-5.0 + 10,- 35 -2,5 -1,75 -15 -3,5 -1,75 -3,5 |

Напомене:

1. Толеранције тежине примењују се на израчунате тежине за цеви са навојем и спојеним деловима и на табеларне или израчунате тежине за цеви са равним крајевима. Тамо где купац наведе негативне толеранције дебљине зида мање од оних наведених у горњој табели, додатна толеранција тежине за појединачне дужине треба да се повећа на 22,5 процената умањена за негативну толеранцију дебљине зида.

2. За вагоне састављене од цеви из више од једне ставке поруџбине, толеранције вагона треба применити на основу појединачне ставке поруџбине.

3. Толеранција за ставке поруџбине примењује се на укупну количину цеви испоручених за ставку поруџбине.