DIN 30670-1jest procesem wytłaczania trójwarstwowego, w wyniku którego powstaje polietylen (3LPE) powłoka na powierzchniach spawanych wzdłużnie lub spiralnie irury stalowe bezszwoweaby chronić je przed korozją.

Stosuje się go głównie w podziemnych lub zanurzonych systemach rurociągów do transportu cieczy lub gazów.

Uwaga: W najnowszym wydaniu z 2024 r. normę DIN 30670 podzielono na dwie części, w zależności od procesu produkcyjnego. Mianowicie norma DIN 30670-1 obejmuje powłoki polietylenowe wytłaczane metodą wężową i nawijaną, a norma DIN 30670-2 obejmuje powłoki spiekane i natryskiwane płomieniowo.

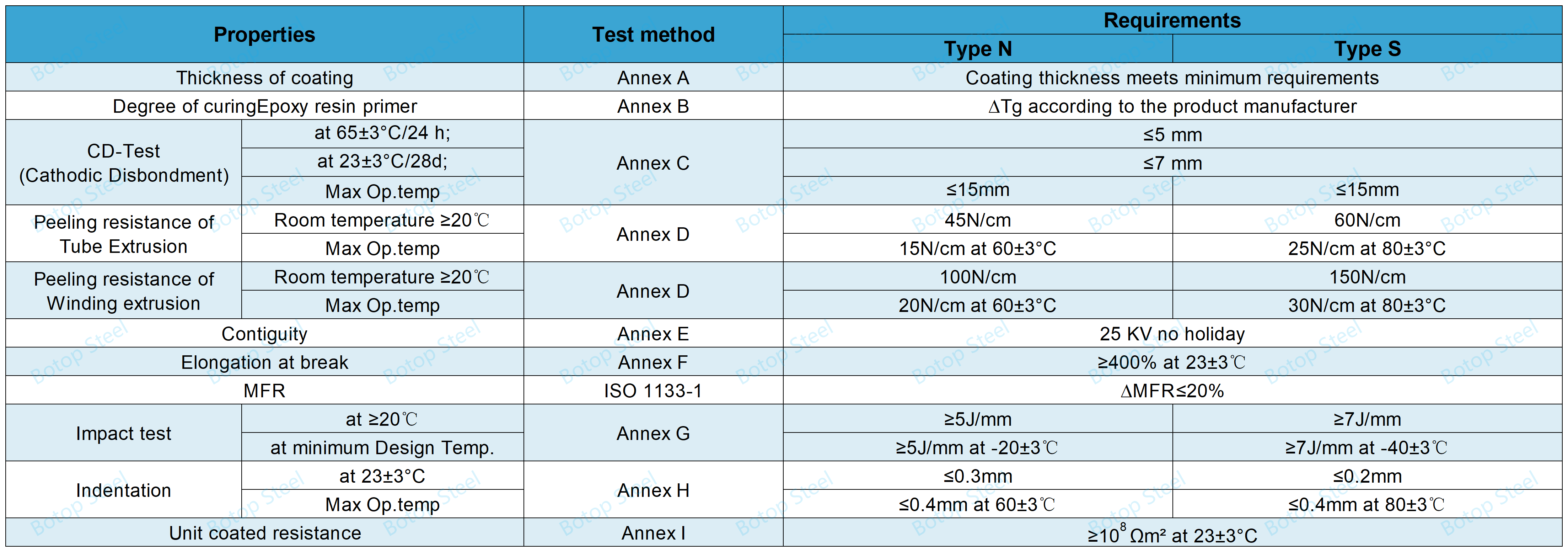

Dzielą się na dwa typy w zależności od projektowanej temperatury, które sątyp N i typ S.

| Typ | Temperatura projektowa (°C) |

| N | -20 do + 60 |

| S | -40 do + 80 |

IISO 21809-1odpowiada odpowiednio klasie A i klasie B.

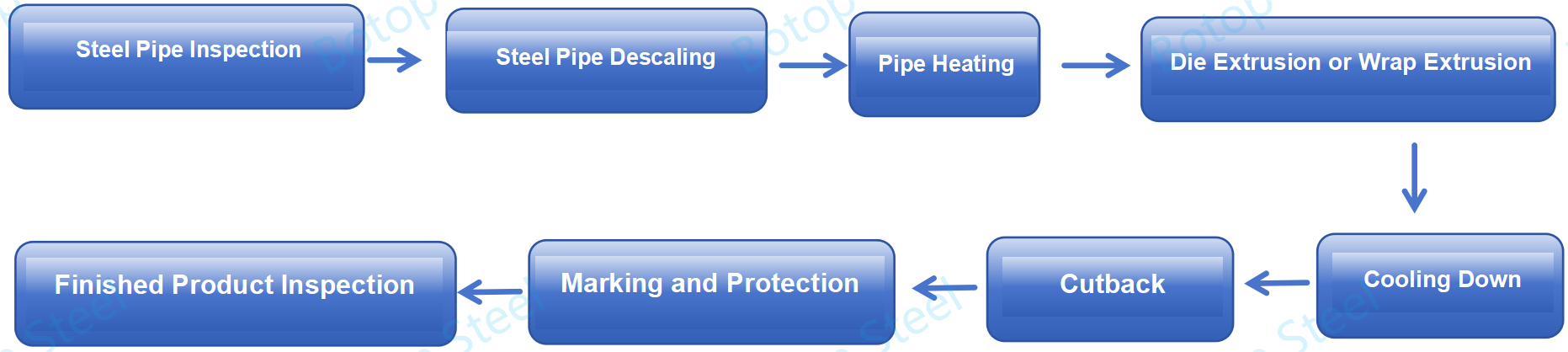

1. warstwa Warstwa żywicy epoksydowej, należy użyć proszku żywicy epoksydowej.

2. warstwa klejąca, która może być pokryta powłoką proszkową lub metodą wytłaczania.

3. warstwa Warstwa polietylenu, proces wytłaczania rur lub proces wytłaczania nawijającego.

Wytłaczanie rur:

W tym procesie materiał polietylenowy jest wytłaczany bezpośrednio w ciągłą rurę, która następnie jest umieszczana w tulejach stalowych.

Metodę tę stosuje się zazwyczaj do rur o mniejszej średnicy, zapewnia ona równomierność i ciągłość powłoki.

Ekstruzja nawijająca:

W tym procesie polietylen jest wytłaczany w formie paska, a następnie nawijany na powierzchnię rury stalowej.

Metoda ta nadaje się do rur o dużych średnicach lub niestandardowych rozmiarach i umożliwia stosowanie bardziej elastycznych powłok na rurach o złożonych kształtach lub dużych rozmiarach.

W zależności od konkretnych potrzeb projektu, do 3LPE można dodać dodatkową warstwę ochrony mechanicznej.

Do powszechnie stosowanych materiałów należą:Beton(patrz ISO 21809-5),tworzywo sztuczne wzmocnione włóknem szklanym lub zaprawa cementowa(patrz DN N 30340-1).

Aby zapewnić dobrą wytrzymałość na ścinanie, konieczne jest zgrubienie lub dociśnięcie powierzchni polietylenu.

Zabieg ten pomaga zwiększyć przyczepność pomiędzy dodatkową warstwą ochronną a powłoką polietylenową.

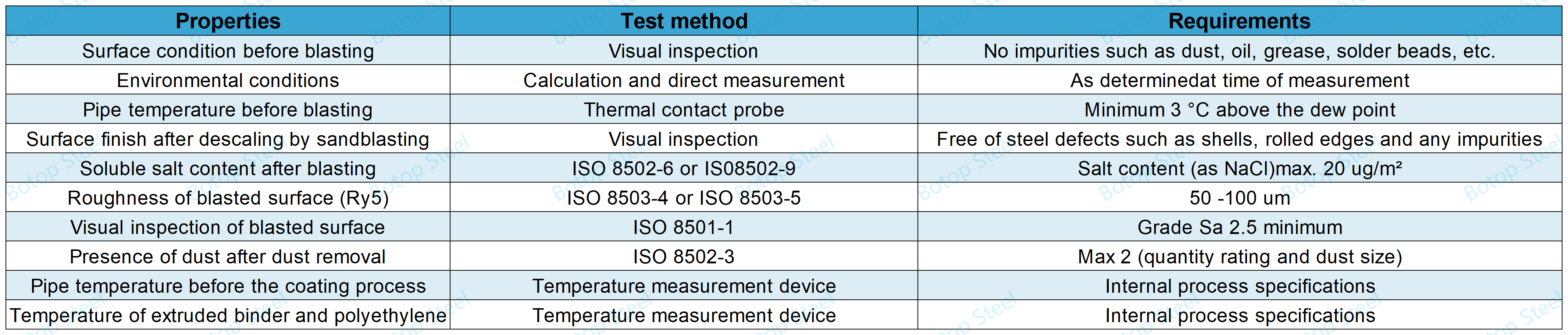

Grubość warstwy żywicy epoksydowej

Minimum 80um.

Grubość warstwy kleju

Minimum 150um.

Całkowita grubość powłoki

Grubość warstwy antykorozyjnej będzie zależeć od średnicy nominalnej rury stalowej.

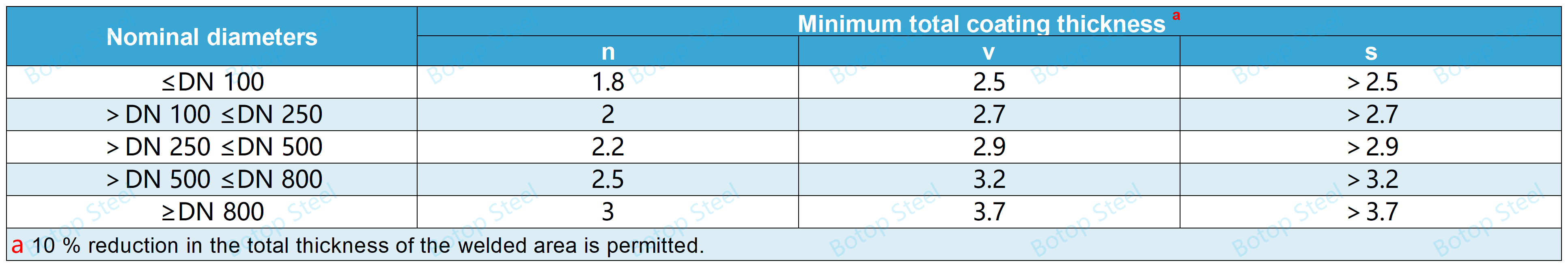

Norma DIN 30670-1 dzieli całkowitą grubość warstwy 3LPE na trzy klasy, aby sprostać różnym wymaganiom konstrukcyjnym.n, v i s.

Klasa n:W normalnych warunkach grubość warstwy n jest zazwyczaj wystarczająca.

W przypadku powłok z polietylenu stosuje się grubość 1 mm przede wszystkim w celu ochrony przed korozją, natomiast pozostała grubość służy zwiększeniu nośności mechanicznej warstwy ochronnej.

Stopień v:W przypadku wzrostu obciążeń mechanicznych (transport, składowanie, układanie, szczególna jakość, zwiększone wymagania) minimalna grubość powłoki musi zostać zwiększona o 0,7 mm, tj. v = n + 0,7 mm.

Klasa s:Można również uzgodnić specjalne grubości powłok większe niż v, aby spełnić wymagania konkretnego projektu. Takie niestandardowe grubości powłok są oznaczane jako Klasa s.

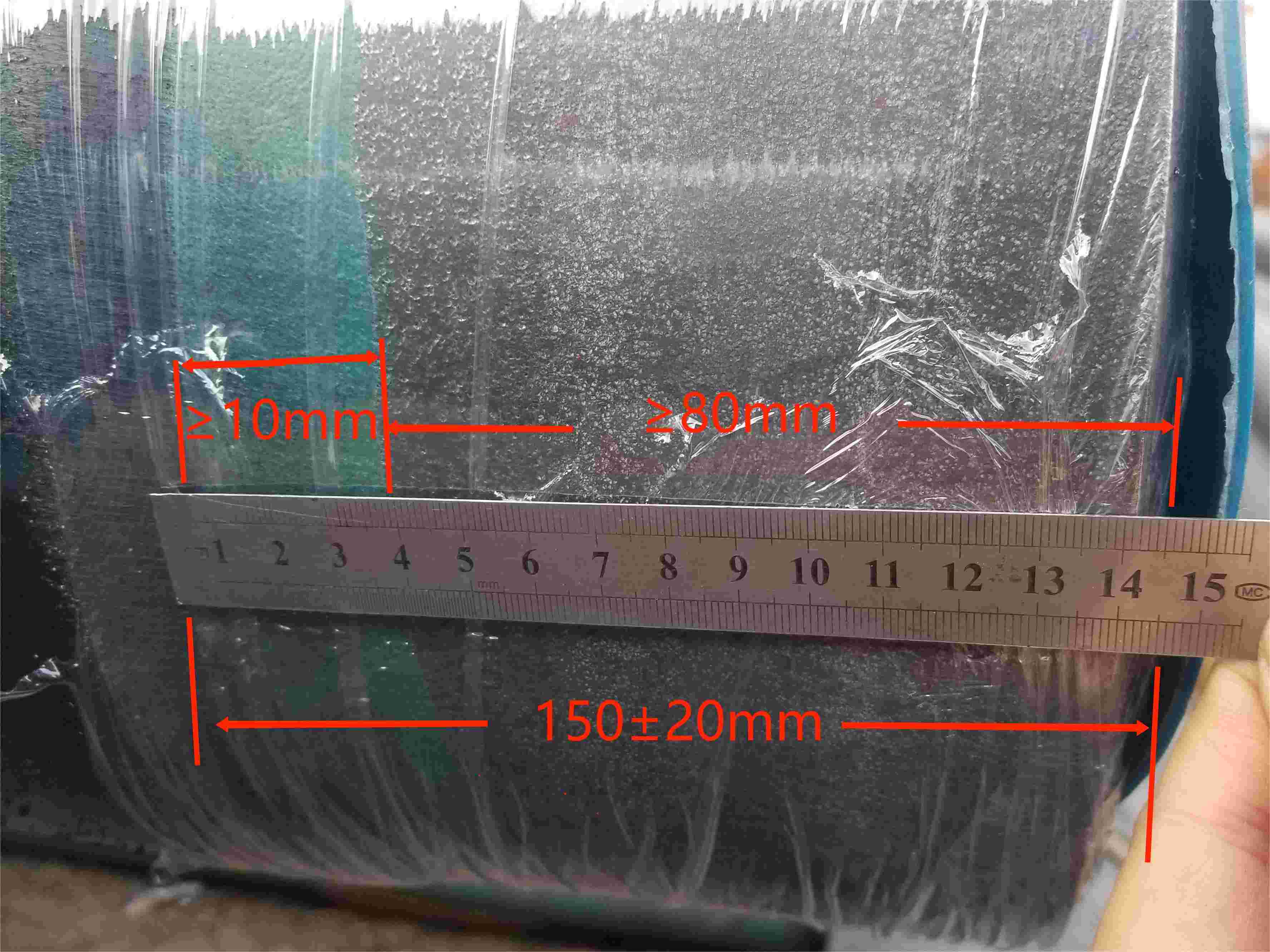

150mm ± 20mm, kąt ścięcia grubości powłoki nie powinien być większy niż 30°.

Warstwy żywicy epoksydowej i kleju należy usunąć w odległości co najmniej 80 mm od końca rury. Warstwa żywicy epoksydowej powinna wystawać z końca rury pokrytego powłoką polietylenową na co najmniej 10 mm.

Aby określić długość, należy zmierzyć odległość od powierzchni podstawy rury do początku końca przekątnej warstwy zabezpieczającej przed korozją.

Wady ogólne

Nie uwzględnia się drobnych niedoskonałości i uszkodzeń powierzchni stali.

Otwory w górnej warstwie PE;

Mniejsze obszary o niepełnym pokryciu;

Wtrącenia i pęcherzyki powietrza w warstwie wierzchniej;

Przyczepność substancji obcych;

Ścieranie powierzchniowe;

Niewielkie wgniecenia w powłoce.

Dozwolona jest naprawa drobnych urazów, nie ma ograniczeń co do obszaru, który można naprawić.

Poważne wady

Uszkodzenia powłoki dotyczą bezpośrednio powierzchni rury stalowej.

Powierzchnia poszczególnych usterek do naprawy nie może przekraczać 10 cm². Dopuszczalna liczba usterek do naprawy to 1 usterka na 1 metr długości rury. W przeciwnym razie rura musi zostać zarejestrowana.

ISO 21809-1:Specjalnie do zewnętrznych, trójwarstwowych powłok z ekstrudowanego polietylenu i polipropylenu (3LPE i 3LPP) na rury stalowe stosowane w systemach przesyłowych w przemyśle naftowym i gazowym.

CSA Z245.21:Określa zewnętrzne powłoki antykorozyjne z polietylenu dla rur stalowych stosowanych w systemach przenośnikowych.

AWWA C215: Zewnętrzne powłoki antykorozyjne z polietylenu, odpowiednie do rur wodociągowych. Chociaż stosowane głównie w systemach transportu wody, mają wiele wspólnego z normą DIN 30670 pod względem materiałów i technologii aplikacji.

Z przyjemnością podejmiemy współpracę, aby zapewnić Państwu najwyższej jakości rozwiązania w zakresie rur stalowych i powłok antykorozyjnych dla Państwa projektów. Zachęcamy do kontaktu w celu uzyskania szczegółowych informacji o produktach – z przyjemnością pomożemy Państwu znaleźć najlepszą opcję rur stalowych, dopasowaną do Państwa potrzeb!