Keluli ASTM A513ialah paip dan tiub keluli karbon dan aloi yang diperbuat daripada keluli tergelek panas atau tergelek sejuk sebagai bahan mentah melalui proses kimpalan rintangan (ERW), yang digunakan secara meluas dalam semua jenis struktur mekanikal.

Jenis 5dalam piawaian ASTM A513 merujuk kepadaMandrel Bergambar (DOM)tiub.

Tiub DOM dihasilkan dengan membentuk tiub yang dikimpal terlebih dahulu dan kemudian menariknya melalui acuan dan mandrel untuk menghasilkan toleransi dimensi yang lebih dekat dan kemasan permukaan yang lebih licin berbanding jenis tiub yang dikimpal yang lain.

Piawaian pelaksanaan: ASTM A513

Bahan: Keluli tergelek panas atau tergelek sejuk

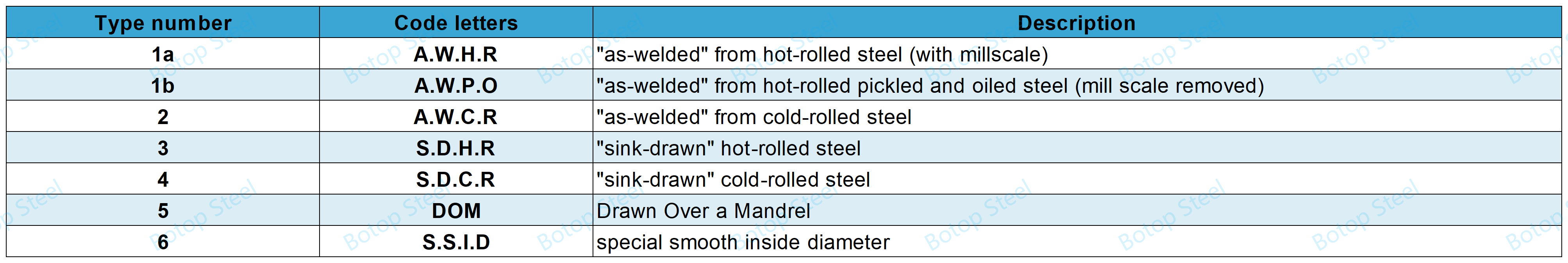

Jenis:Jenis 1 (1a atau 1b), Jenis2, Jenis3, Jenis4, Jenis5, Jenis6.

Gred: MT 1010, MT 1015,1006, 1008, 1009 dll.

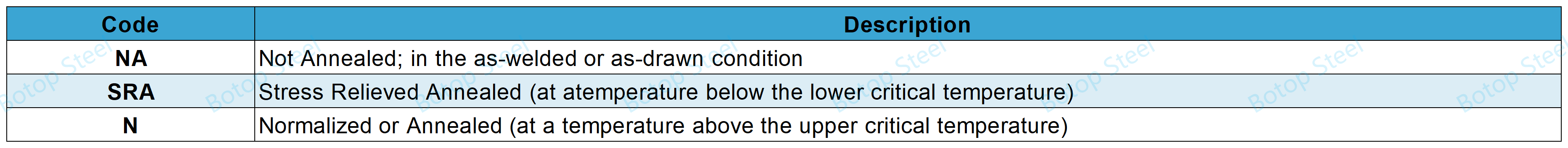

Rawatan haba: NA, SRA, N.

Saiz dan ketebalan dinding

Bentuk bahagian berongga: Bulat, segi empat sama atau bentuk lain

Panjang

Jumlah Kuantiti

Jenis-jenis ASTM A513 dibezakan berdasarkan keadaan atau proses paip keluli yang berbeza.

Gred biasa tiub bulat ASTM A513 jenis 5 adalah:

1008, 1009, 1010, 1015, 1020, 1021, 1025, 1026, 1030, 1035, 1040, 1340, 1524, 4130, 4140.

Bulat

Segi empat sama atau segi empat tepat

Bentuk lain

seperti bentuk ramping, heksagon, segi lapan, bulat di dalam dan heksagon atau segi lapan di luar, berusuk di dalam atau di luar, segi tiga, segi empat tepat bulat dan bentuk D.

Keluli tergelek panas atau tergelek sejuk

Bahan mentah untuk pengeluaran Keluli tergelek panas atau keluli tergelek sejuk boleh dihasilkan melalui sebarang proses.

Keluli Gulung PanasDalam proses pengeluaran, keluli gulung panas dipanaskan terlebih dahulu pada suhu tinggi, membolehkan keluli digulung dalam keadaan plastik, yang memudahkan perubahan bentuk dan saiz keluli. Pada akhir proses gulungan panas, bahan biasanya bersisik dan berubah bentuk.

Keluli Gulung SejukKeluli gulung sejuk digulung lebih lanjut selepas bahan sejuk untuk mencapai saiz dan bentuk yang diingini. Proses ini biasanya dilakukan pada suhu bilik dan menghasilkan keluli dengan kualiti permukaan yang lebih baik dan dimensi yang lebih tepat.

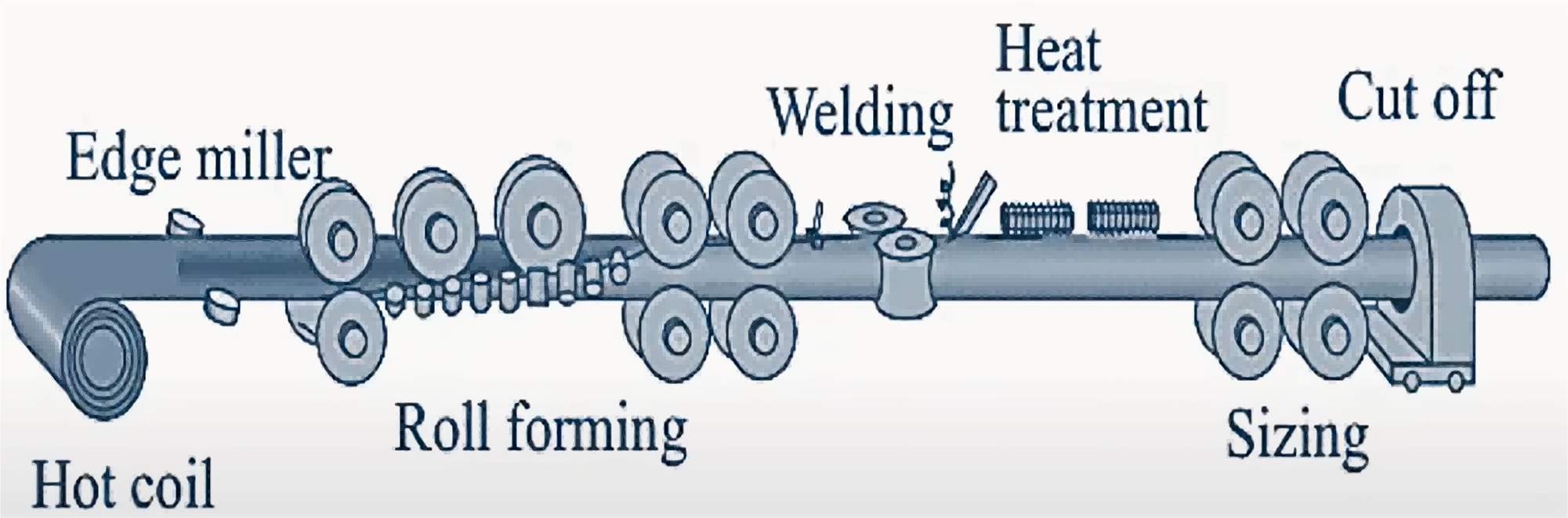

Tiub hendaklah dibuat olehkimpalan rintangan elektrik (ERW)proses.

Paip ERW ialah proses menghasilkan kimpalan dengan menggulung bahan logam ke dalam silinder dan mengenakan rintangan dan tekanan di sepanjangnya.

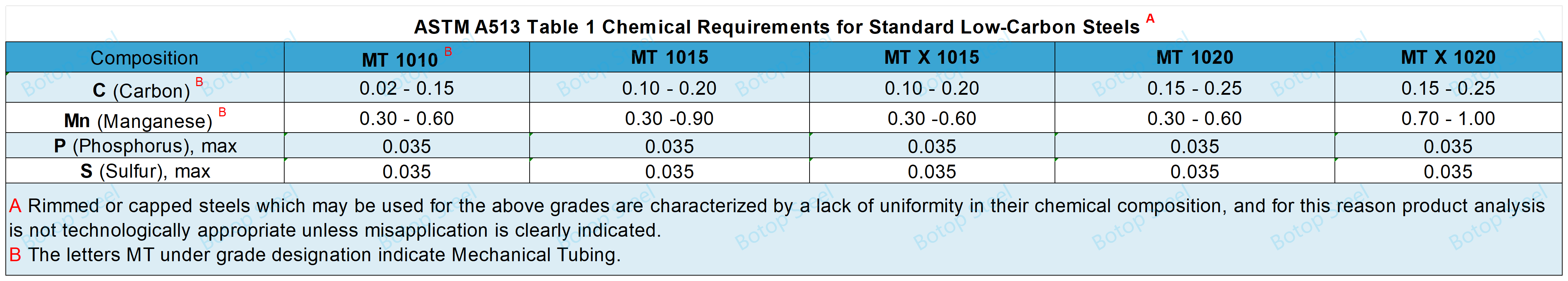

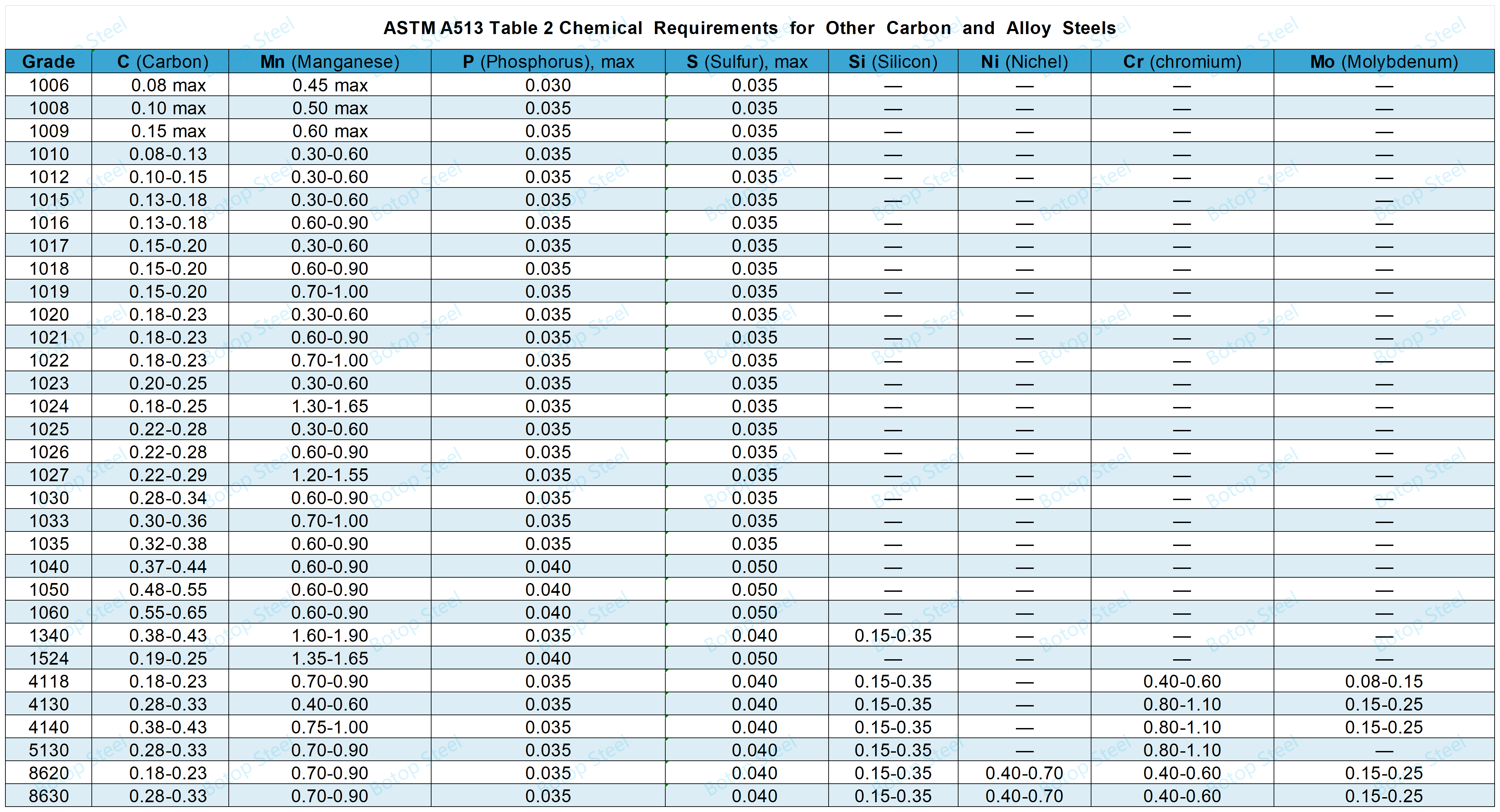

Keluli hendaklah mematuhi keperluan komposisi kimia yang dinyatakan dalam Jadual 1 atau Jadual 2.

| Gred | Kekuatan yang Dihasilkan ksi[MPa],min | Kekuatan Muktamad ksi[MPa],min | Pemanjangan dalam 2 inci (50 mm), min, | RB min | RB maksimum |

| Tiub DOM | |||||

| 1008 | 50 [345] | 60 [415] | 5 | 73 | — |

| 1009 | 50 [345] | 60 [415] | 5 | 73 | — |

| 1010 | 50 [345] | 60 [415] | 5 | 73 | — |

| 1015 | 55 [380] | 65 [450] | 5 | 77 | — |

| 1020 | 60 [415] | 70 [480] | 5 | 80 | — |

| 1021 | 62 [425] | 72 [495] | 5 | 80 | — |

| 1025 | 65 [450] | 75 [515] | 5 | 82 | — |

| 1026 | 70 [480] | 80 [550] | 5 | 85 | — |

| 1030 | 75 [515] | 85 [585] | 5 | 87 | — |

| 1035 | 80 [550] | 90 [620] | 5 | 90 | — |

| 1040 | 80 [550] | 90 [620] | 5 | 90 | — |

| 1340 | 85 [585] | 95 [655] | 5 | 90 | — |

| 1524 | 80 [550] | 90 [620] | 5 | 90 | — |

| 4130 | 85 [585] | 95 [655] | 5 | 90 | — |

| 4140 | 100 [690] | 110[760] | 5 | 90 | — |

| Tiub DOM yang Mengurangkan Tekanan | |||||

| 1008 | 45 [310] | 55 [380] | 12 | 68 | — |

| 1009 | 45 [310] | 55 [380] | 12 | 68 | — |

| 1010 | 45 [310] | 55 [380] | 12 | 68 | — |

| 1015 | 50 [345] | 60 [415] | 12 | 72 | — |

Nota 1: Nilai-nilai ini adalah berdasarkan suhu pelepasan tekanan kilang biasa. Bagi aplikasi tertentu, sifat-sifatnya boleh diselaraskan melalui rundingan antara pembeli dan pengeluar.

Nota 2: Bagi ujian jalur membujur, lebar keratan tolok hendaklah mengikut Lampiran A2 A370, Produk Tiub Keluli, dan potongan sebanyak 0.5 mata peratusan daripada pemanjangan minimum asas bagi setiap1/32dalam pengurangan ketebalan dinding [0.8 mm] di bawah5/16dalam [7.9 mm] ketebalan dinding hendaklah dibenarkan.

1% daripada semua tiub dalam setiap lot dan tidak kurang daripada 5 tiub.

Tiub bulat dan tiub yang membentuk bentuk lain apabila ia bulat adalah terpakai.

Semua tiub akan diberikan ujian hidrostatik.

Kekalkan tekanan ujian hidro minimum selama tidak kurang daripada 5 saat.

Tekanan dikira sebagai:

P=2St/D

P= tekanan ujian hidrostatik minimum, psi atau MPa,

S= tegasan gentian yang dibenarkan sebanyak 14,000 psi atau 96.5 MPa,

t= ketebalan dinding yang ditentukan, inci atau mm,

D= diameter luar yang dinyatakan, inci atau mm.

Tujuan ujian ini adalah untuk menolak tiub yang mengandungi kecacatan yang memudaratkan.

Setiap tiub hendaklah diuji dengan ujian elektrik tanpa musnah mengikut Amalan E213, Amalan E273, Amalan E309 atau Amalan E570.

Diameter Luar

Jadual 5Toleransi Diameter untuk Jenis 3, 4, 5 dan 6 (SDHR, SDCR, DOM dan SSID) Bulat

Ketebalan Dinding

Jadual 8Toleransi Ketebalan Dinding Jenis 5 dan 6 (DOM dan SSID) Tiub Bulat (Unit Inci)

JADUAL 9Toleransi Ketebalan Dinding Jenis 5 dan 6 (DOM dan SSID) Tiub Bulat (Unit SI)

Panjang

Jadual 13Toleransi Panjang Potongan untuk Tiub Bulat Potongan Pelarik

Jadual 14Toleransi Panjang untuk Tiub Bulat Tebuk, Gergaji atau Potong Cakera

Kepersegian

Jadual 16Toleransi, Dimensi Luar Tiub Segiempat dan Segiempat Tepat

Tandakan maklumat berikut dengan cara yang sesuai untuk setiap batang atau ikatan.

nama atau jenama pengilang, saiz, jenis, nombor pesanan pembeli yang dinyatakan dan nombor spesifikasi ini.

Pengekodan bar boleh diterima sebagai kaedah pengenalan tambahan.

Tiub hendaklah disalut dengan lapisan minyak sebelum dihantar untuk mencegah karat.

Sekiranya pesanan menyatakan bahawa tiub dihantar tanpaminyak perencat karat, filem minyak yang berkaitan dengan pembuatan akan kekal di permukaan.

Ia berkesan dapat mencegah permukaan paip daripada bertindak balas dengan kelembapan dan oksigen di udara, sekali gus mengelakkan karat dan kakisan.

Sesungguhnya, walaupun pelincir asas atau filem minyak ringkas boleh memberikan sedikit perlindungan sementara, bagi aplikasi yang memerlukan tahap perlindungan yang lebih tinggi, rawatan perlindungan kakisan yang sesuai harus dipilih berdasarkan kes demi kes.

Contohnya, untuk saluran paip yang tertimbus, a3PESalutan (polietilena tiga lapisan) boleh digunakan untuk memberikan perlindungan kakisan jangka panjang; untuk saluran paip air, satuFBEsalutan (serbuk epoksi terikat pelakuran) boleh digunakan, manakalatergalvanirawatan boleh menjadi pilihan yang berkesan dalam persekitaran yang memerlukan perlindungan terhadap kakisan zink.

Dengan teknologi perlindungan kakisan khusus ini, jangka hayat paip dapat dilanjutkan dengan ketara dan fungsinya dapat dikekalkan.

Ketepatan tinggi: Toleransi dimensi yang lebih kecil daripada tiub kimpalan lain.

Kualiti permukaanPermukaan licin sesuai untuk aplikasi yang memerlukan penampilan estetik dan ketidaksempurnaan permukaan yang minimum.

Kekuatan dan ketahananProses penarikan sejuk meningkatkan sifat mekanikal, menjadikannya sesuai untuk aplikasi tekanan tinggi.

KebolehmesinanLebih mudah dimesin kerana mikrostrukturnya yang seragam dan sifatnya yang konsisten di seluruh bahan.

Industri automotif: untuk pembuatan komponen utama seperti aci pemacu, tiub galas, lajur stereng dan sistem gantungan.

Komponen aeroangkasa: untuk pembuatan sesendal dan komponen struktur bukan kritikal untuk pesawat.

Jentera perindustrianDigunakan secara meluas dalam pembuatan aci, gear, dsb., kerana kemudahan pemesinan dan ketahanannya.

Barangan sukan: komponen struktur seperti rangka basikal berprestasi tinggi dan peralatan kecergasan.

Sektor tenaga: digunakan dalam kurungan atau komponen penggelek untuk panel solar.

Kami merupakan salah satu pengeluar dan pembekal paip keluli karbon kimpalan dan paip keluli lancar yang terkemuka dari China, dengan pelbagai jenis paip keluli berkualiti tinggi dalam stok, kami komited untuk menyediakan anda dengan pelbagai penyelesaian paip keluli.

Untuk maklumat lanjut tentang produk, sila hubungi kami, kami berharap dapat membantu anda mencari pilihan paip keluli terbaik untuk keperluan anda!