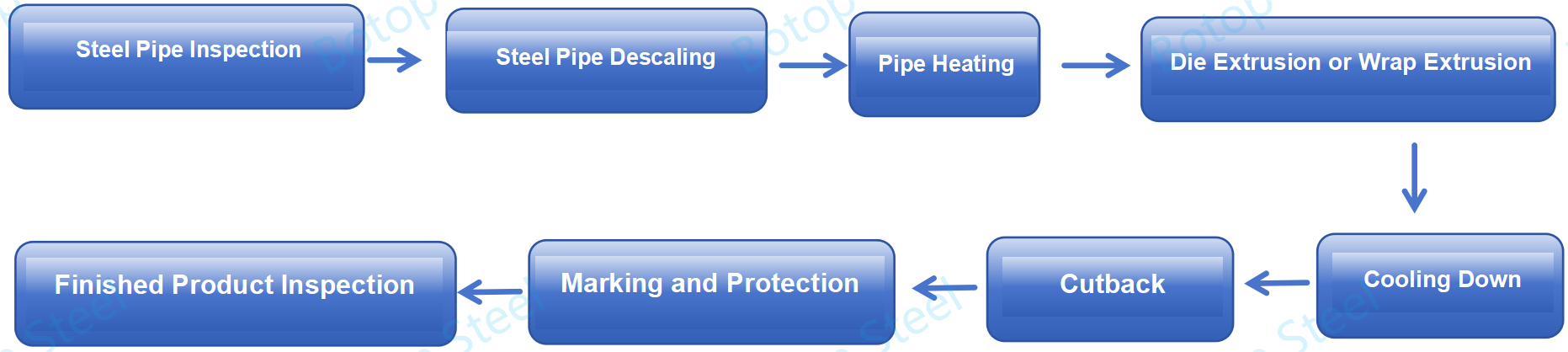

第1層エポキシ樹脂層、エポキシ樹脂粉末を使用する必要があります。

2 番目の接着層は、粉体または押し出しコーティングが可能です。

第3層ポリエチレン層、チューブ押し出し加工、または巻き押し出し加工。

チューブ押し出し:

このプロセスでは、ポリエチレン材料が直接押し出されて連続した管状の形状になり、その後鋼管に差し込まれます。

この方法は通常、小径パイプに使用され、コーティングの均一性と連続性を保証します。

巻き取り押し出し:

この工程では、ポリエチレンを帯状に押し出し、鋼管の表面に巻き付けます。

この方法は、大口径または非標準サイズのパイプに適しており、複雑なパイプや大型のパイプに、より柔軟なコーティングを施すことができます。

プロジェクトの具体的なニーズに応じて、3LPE に機械的保護層を追加できます。

一般的に使用される材料には以下が含まれる。コンクリート(ISO 21809-5参照)ガラス繊維強化プラスチック、またはセメントモルタル(DN N 30340-1を参照)。

良好なせん断強度を確保するには、ポリエチレンの表面を粗くしたり、加圧したりする必要があります。

このような処理は、追加の保護層とポリエチレンコーティング間の接着力を高めるのに役立ちます。

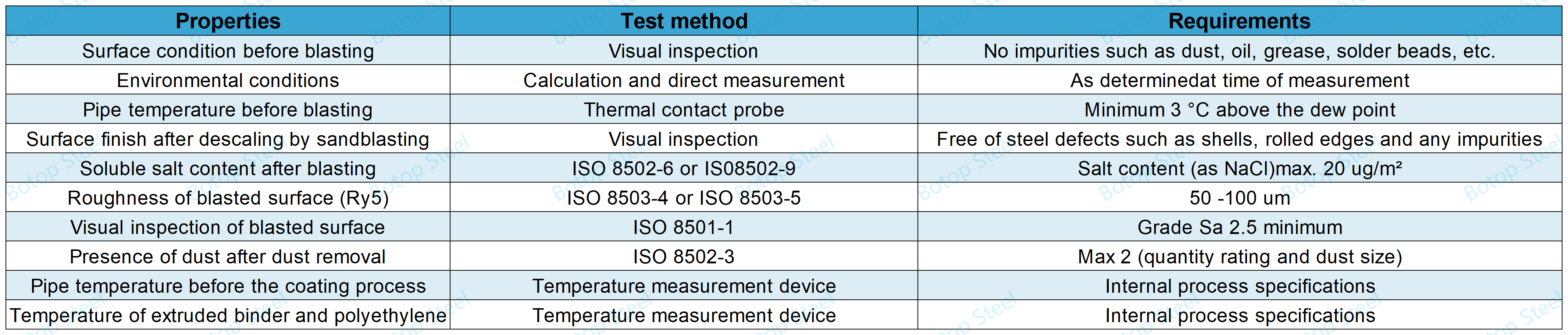

エポキシ樹脂層の厚さ

最小80um。

接着層の厚さ

最小150um。

総コーティング厚さ

鋼管の公称径に応じて、防食層の厚さは異なります。

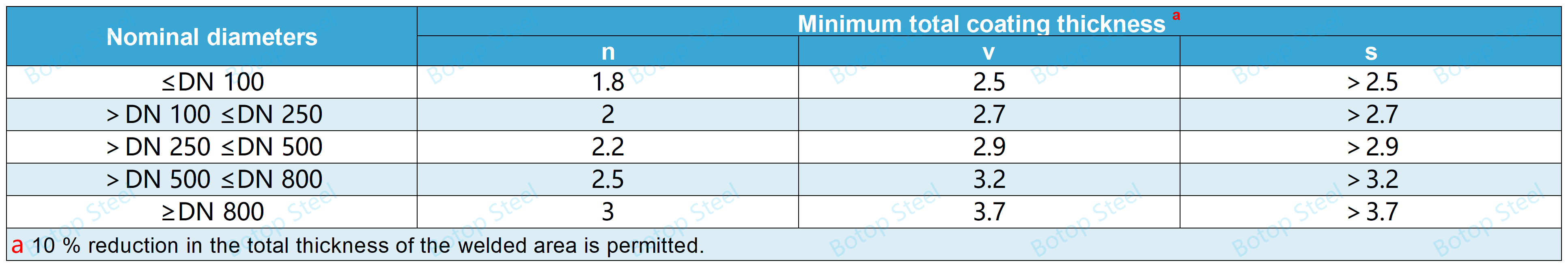

3LPE 層の合計厚さについては、DIN 30670-1 では、さまざまな構造要件に対応するために 3 つのクラスに分類されています。n、v、s.

グレードn: 通常の条件では、通常はグレード n の厚さで十分です。

ポリエチレンのコーティングの場合、1 mm の厚さは主に腐食防止に使用され、残りの厚さは保護層の機械的耐荷重能力を高めるために使用されます。

グレードv: 機械的負荷が増加する場合(輸送、保管、敷設、特定の品質、要件の増加)、最小コーティング厚さを 0.7 mm 増やす必要があります(つまり、v = n + 0.7 mm)。

グレードs: 特定のプロジェクトのニーズを満たすために、v を超える特別なコーティング厚さも合意することができ、そのようなカスタマイズされたコーティング厚さはグレード s としてラベル付けされます。

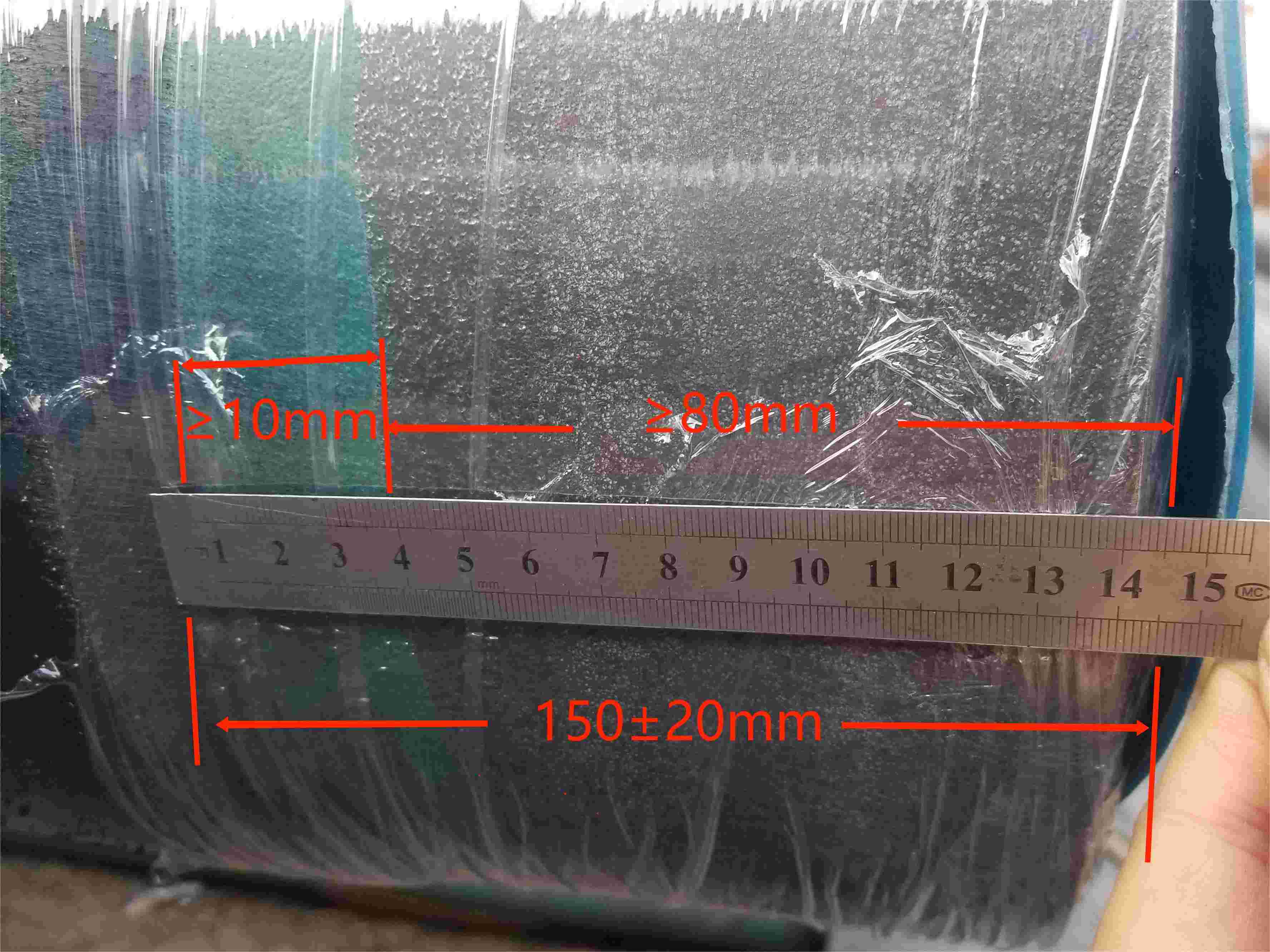

150mm±20mmの場合、コーティング厚さのベベル角度は30°以下にしてください。

エポキシ層および接着剤層は管端から少なくとも80mm除去しなければならない。エポキシ層はポリエチレン被覆管端から10mm以上突出したままにしなければならない。

長さを決定するには、パイプの根元表面から腐食防止層の斜め切断端の始まりまでを測定します。

一般的な欠陥

鋼の表面の小さな欠陥や損傷は検出されません。

PE の最上層にある穴。

カバー範囲が不完全な、より小さなエリア。

最上層に内包物や気泡がある。

異物の付着

表面の摩耗;

コーティングに小さなへこみがあります。

これらの軽微な損傷は修復が許可されており、修復できる領域に制限はありません。

重大な欠陥

塗装の損傷は鋼管の表面に直接及んでいます。

補修対象となる個々の欠陥の面積は10cm²を超えてはなりません。補修対象となる欠陥の許容数は、配管長さ1メートルあたり1個です。1個を超える場合は、配管を記録する必要があります。

ISO 21809-1: 石油・ガス産業の伝送システムに使用される鋼管の外部 3 層押し出しポリエチレンおよびポリプロピレン (3LPE および 3LPP) コーティングに特化しています。

CSA Z245.21: コンベア システムで使用される鋼管の外部ポリエチレン防錆コーティングを指定します。

AWWA C215給水管に適したポリエチレン製外面防錆コーティング。主に給水システムに使用されますが、材料および塗布技術の面ではDIN 30670と多くの共通点があります。

お客様のプロジェクトに最高品質の鋼管と防錆コーティングソリューションをご提供できるよう、ご協力を賜りますようお願い申し上げます。製品の詳細については、お気軽にお問い合わせください。お客様のニーズに最適な鋼管選びをお手伝いいたします。