ASTM A519チューブはシームレスプロセスで製造され、指定に従って熱間仕上げまたは冷間仕上げされるものとします。

外径が12 3/4インチ(325 mm)以下の丸管用。

鋼管は、必要に応じて正方形、長方形、またはその他の形状で製造することもできます。

ASTM A519は鋼の材質に応じて分類できます。炭素鋼および合金鋼.

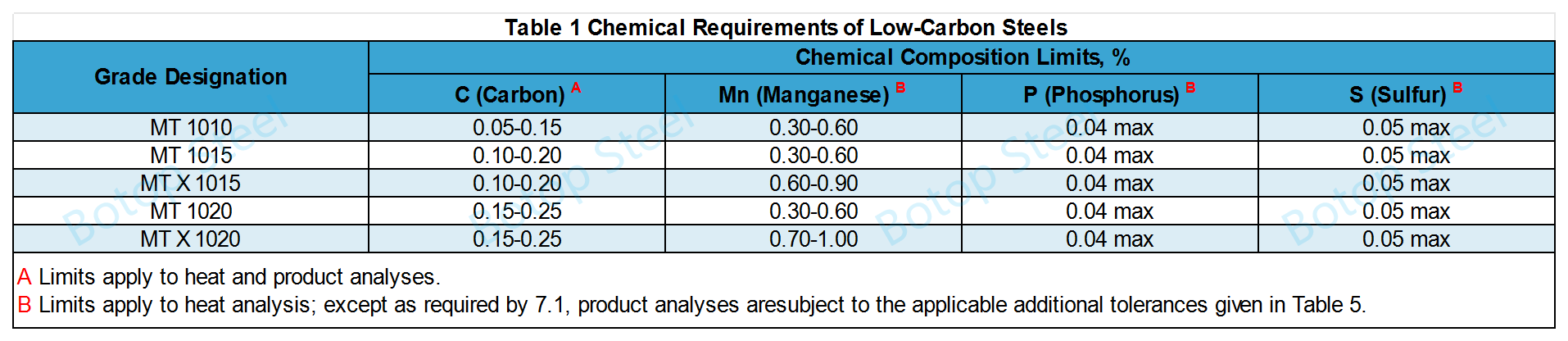

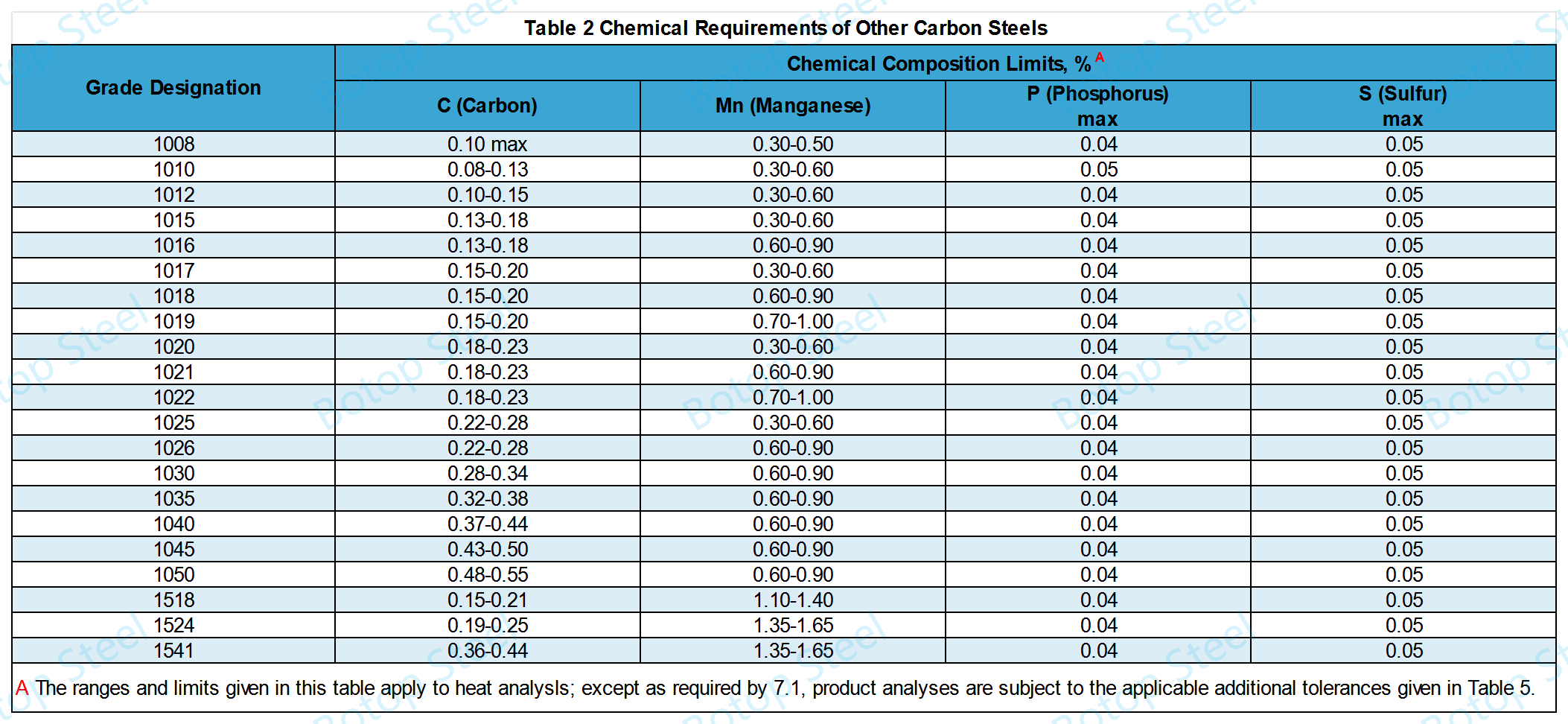

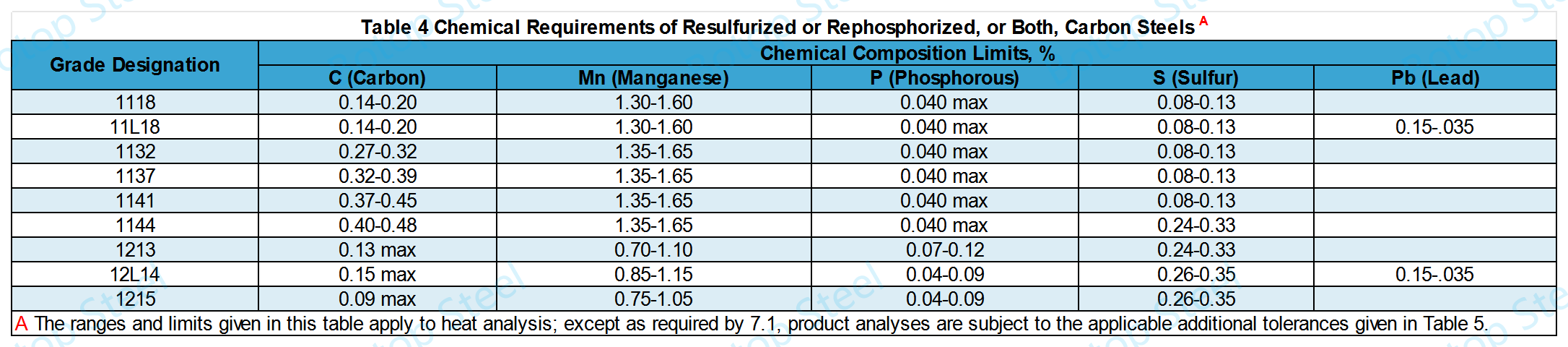

炭素鋼は次のように細分化される低炭素MT(メカニカルチューブ)高炭素鋼そして脱硫または再リン化、あるいはその両方炭素鋼さまざまな産業ニーズとアプリケーションシナリオに適合します。

グレードが指定されていない場合、メーカーは以下を提供するオプションがあります。MT1015またはMTX1020成績。

外径:13.7~325mm

壁の厚さ:2〜100mm。

鋼はどのような方法でも製造できます。

鋼はインゴットで鋳造される場合もあれば、ストランド鋳造される場合もあります。

チューブは、シームレスなプロセス指定に応じて熱間仕上げまたは冷間仕上げのいずれかで仕上げられるものとする。

シームレス鋼管は、全体に溶接継ぎ目がない管です。

冷間仕上げチューブ寸法精度と表面品質に対する高い要求に推奨されます。

主な懸念事項はコスト効率と材料の強度である。熱間仕上げ鋼管より適切な選択かもしれません。

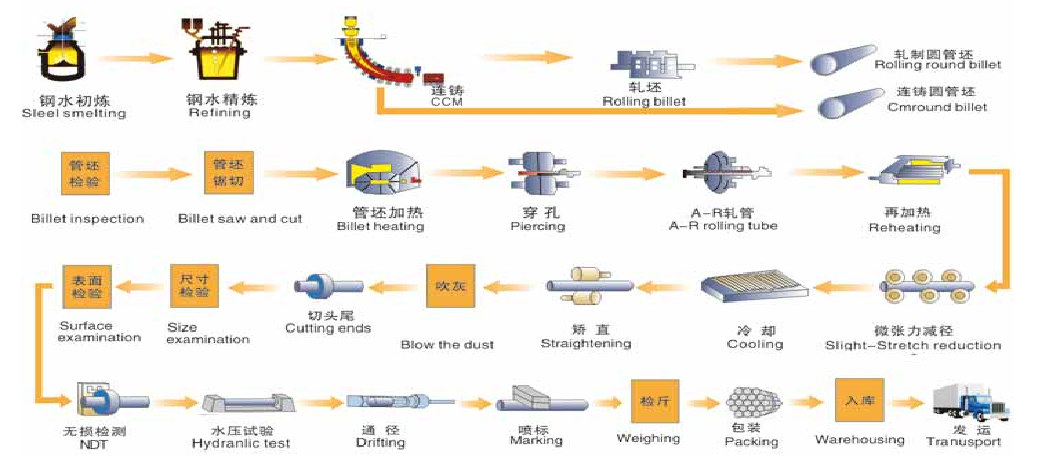

次は熱間圧延シームレス鋼管の製造工程です。

鉄鋼メーカーは各鉄鋼の熱を分析して、指定された元素の割合を決定する必要があります。

表1 低炭素鋼の化学的要件

軟鋼は、炭素含有量が通常0.25%以下の鋼です。炭素含有量が低いため、高炭素鋼に比べて延性と展性に優れ、硬度と強度は低くなります。

表2 その他の炭素鋼の化学的要件

中炭素鋼: 0.25% ~ 0.60% の炭素を含み、硬度と強度が高く、特性を向上させるには熱処理が必要です。

高炭素鋼: 0.60% ~ 1.0% 以上の炭素を含み、硬度と強度が非常に高いが、靭性は低くなります。

表3 合金鋼の化学的要件

表4 再硫黄処理または再リン処理、あるいはその両方を行った炭素鋼の化学的要件

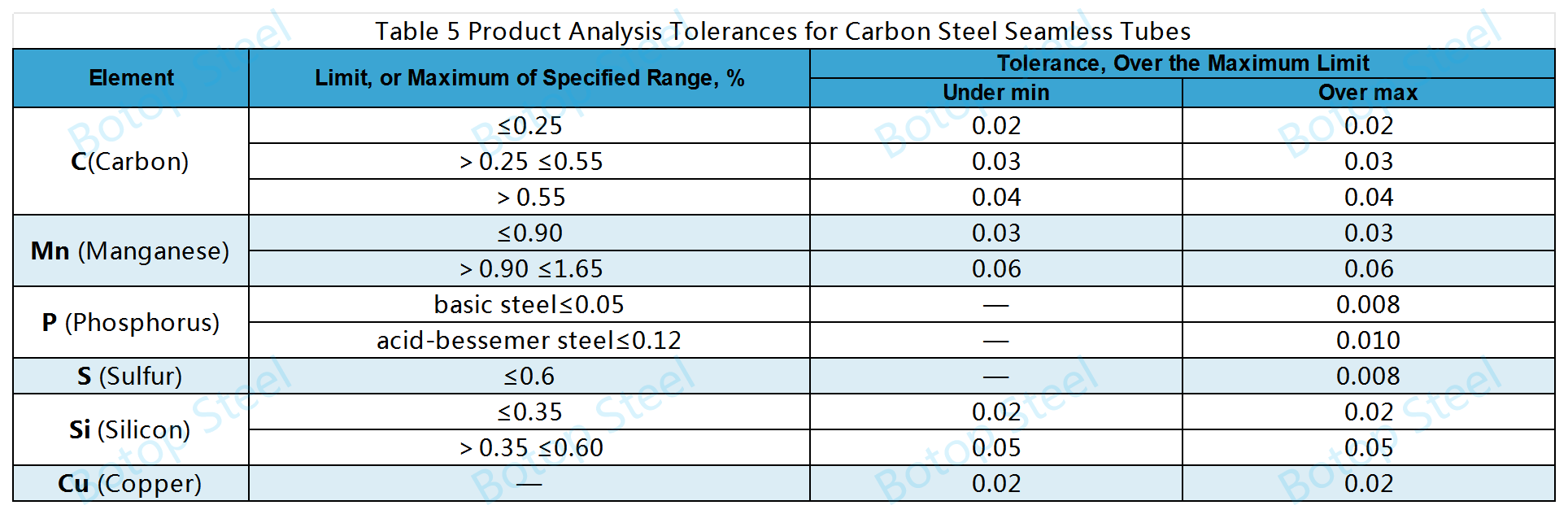

表5 製品分析許容範囲(規定範囲または限度を超えるか下回るか)

注文によって必要な場合のみ、製造業者に製品の分析を依頼する必要があります。

ASTM A519 は次の実験項目をカバーしています。

硬度試験、引張試験、非破壊試験、フレアリング試験、鋼の清浄度および硬化性。

| グレード指定 | パイプタイプ | 状態 | 究極の強さ | 降伏強度 | 2インチ[50mm]での伸び率、% | ロックウェル、 硬度Bスケール | ||

| クシ | Mpa | クシ | Mpa | |||||

| 1020 | 炭素鋼 | HR | 50 | 345 | 32 | 220 | 25 | 55 |

| CW | 70 | 485 | 60 | 415 | 5 | 75 | ||

| SR | 65 | 450 | 50 | 345 | 10 | 72 | ||

| A | 48 | 330 | 28 | 195 | 30 | 50 | ||

| N | 55 | 380 | 34 | 235 | 22 | 60 | ||

| 1025 | 炭素鋼 | HR | 55 | 380 | 35 | 240 | 25 | 60 |

| CW | 75 | 515 | 65 | 450 | 5 | 80 | ||

| SR | 70 | 485 | 55 | 380 | 8 | 75 | ||

| A | 53 | 365 | 30 | 205 | 25 | 57 | ||

| N | 55 | 380 | 35 | 250 | 22 | 60 | ||

| 1035 | 炭素鋼 | HR | 65 | 450 | 40 | 275 | 20 | 72 |

| CW | 85 | 585 | 75 | 515 | 5 | 88 | ||

| SR | 75 | 515 | 65 | 450 | 8 | 80 | ||

| A | 60 | 415 | 33 | 230 | 25 | 67 | ||

| N | 65 | 450 | 40 | 275 | 20 | 72 | ||

| 1045 | 炭素鋼 | HR | 75 | 515 | 45 | 310 | 15 | 80 |

| CW | 90 | 620 | 80 | 550 | 5 | 90 | ||

| SR | 80 | 550 | 70 | 485 | 8 | 85 | ||

| A | 65 | 450 | 35 | 240 | 20 | 72 | ||

| N | 75 | 515 | 48 | 330 | 15 | 80 | ||

| 1050 | 炭素鋼 | HR | 80 | 550 | 50 | 345 | 10 | 85 |

| SR | 82 | 565 | 70 | 485 | 6 | 86 | ||

| A | 68 | 470 | 38 | 260 | 18 | 74 | ||

| N | 75 | 540 | 50 | 345 | 12 | 82 | ||

| 1118 | 再硫化 または再リン化、 または両方、 炭素鋼 | HR | 50 | 345 | 35 | 240 | 25 | 55 |

| CW | 75 | 515 | 60 | 415 | 5 | 80 | ||

| SR | 70 | 485 | 55 | 380 | 8 | 75 | ||

| A | 80 | 345 | 30 | 205 | 25 | 55 | ||

| N | 55 | 380 | 35 | 240 | 20 | 60 | ||

| 1137 | 再硫化 または再リン化、 または両方、 炭素鋼 | HR | 70 | 485 | 40 | 275 | 20 | 75 |

| CW | 80 | 550 | 65 | 450 | 5 | 85 | ||

| SR | 75 | 515 | 60 | 415 | 8 | 80 | ||

| A | 65 | 450 | 35 | 240 | 22 | 72 | ||

| N | 70 | 485 | 43 | 295 | 15 | 75 | ||

| 4130 | 合金鋼 | HR | 90 | 620 | 70 | 485 | 20 | 89 |

| SR | 105 | 725 | 85 | 585 | 10 | 95 | ||

| A | 75 | 515 | 55 | 380 | 30 | 81 | ||

| N | 90 | 620 | 60 | 415 | 20 | 89 | ||

| 4140 | 合金鋼 | HR | 120 | 825 | 90 | 620 | 15 | 100 |

| SR | 120 | 825 | 100 | 690 | 10 | 100 | ||

| A | 80 | 550 | 60 | 415 | 25 | 85 | ||

| N | 120 | 825 | 90 | 620 | 20 | 100 | ||

HR-熱間圧延、CW-冷間加工、SR-応力除去、A-焼鈍、N-正規化。

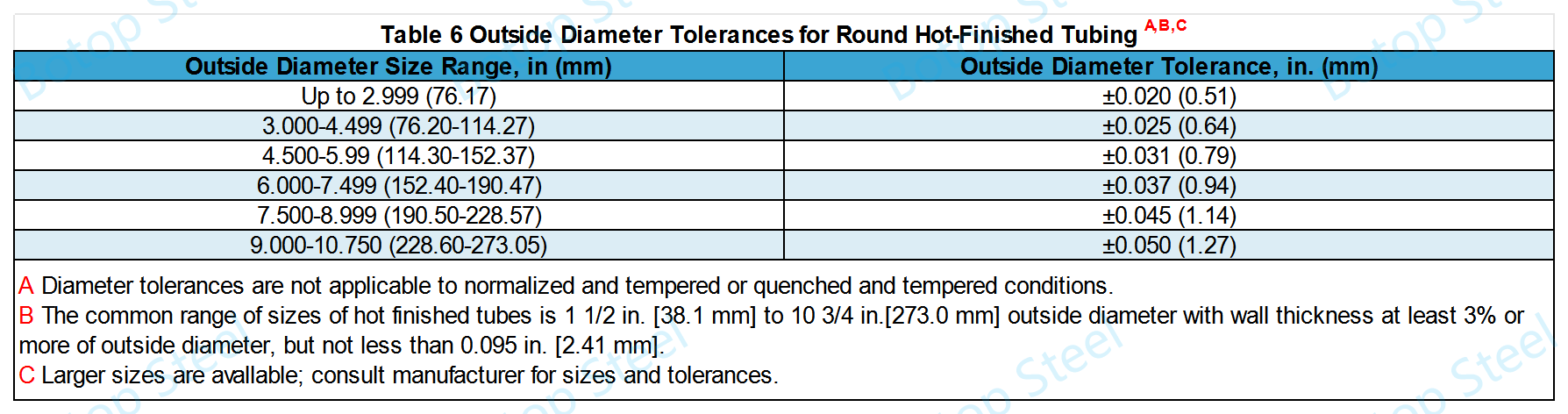

外径公差

表6 外径公差丸管用熱間仕上げ

表12 外径公差グラウンドシームレスチューブ

| サイズ外径、 インチ[mm] | 指定されたサイズと長さの外径公差(インチ[mm]) | |||

| 以上 | 下 | 以上 | 下 | |

| OD≤1 1/4 [31.8] | 0.003 [0.08] L≤16フィート[4.9m]の場合 | 0.000 | 0.004 [0.10] L>16フィート[4.9m]の場合 | 0.000 |

| 1 1/4 [31.8]< OD ≤2[50.8] | 0.005 [0.13] L≤16フィート[4.9m]の場合 | 0.000 | 0.006 [0.15] L>16フィート[4.9m]の場合 | 0.000 |

| 2 [50.8]< OD ≤3 [76.2] | 0.005 [0.13] L≤12フィート[3.7m]の場合 | 0.000 | 0.006 [0.15] L≤16フィート[4.9m]の場合 | 0.000 |

| 3 [76.2]< OD ≤4 [101.6] | 0.006 [0.15] L≤12フィート[3.7m]の場合 | 0.000 | 0.006 [0.15] L≤16フィート[4.9m]の場合 | 0.000 |

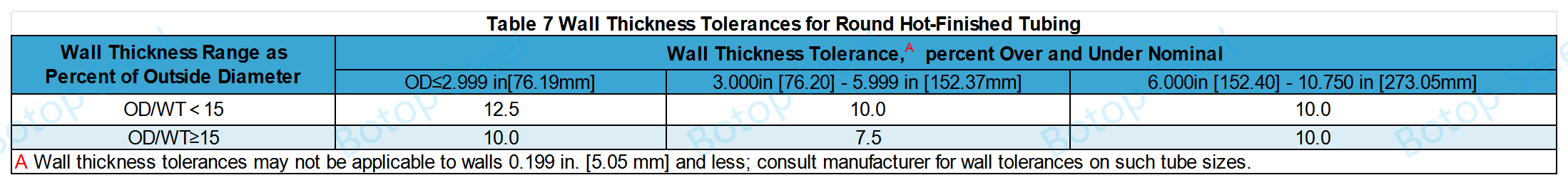

壁厚公差

表7 壁厚公差丸管用熱間仕上げ

表10 壁厚公差冷間加工丸管用

| 壁の厚さの範囲 外径の割合 | 壁厚公差(公称値超過および公称値未満)、% | |

| 外径≤1.499インチ[38.07mm] | OD≥1.500インチ[38.10mm] | |

| 外径/重量≤25 | 10.0 | 7.5 |

| 外径/重量>25 | 12.5 | 10.0 |

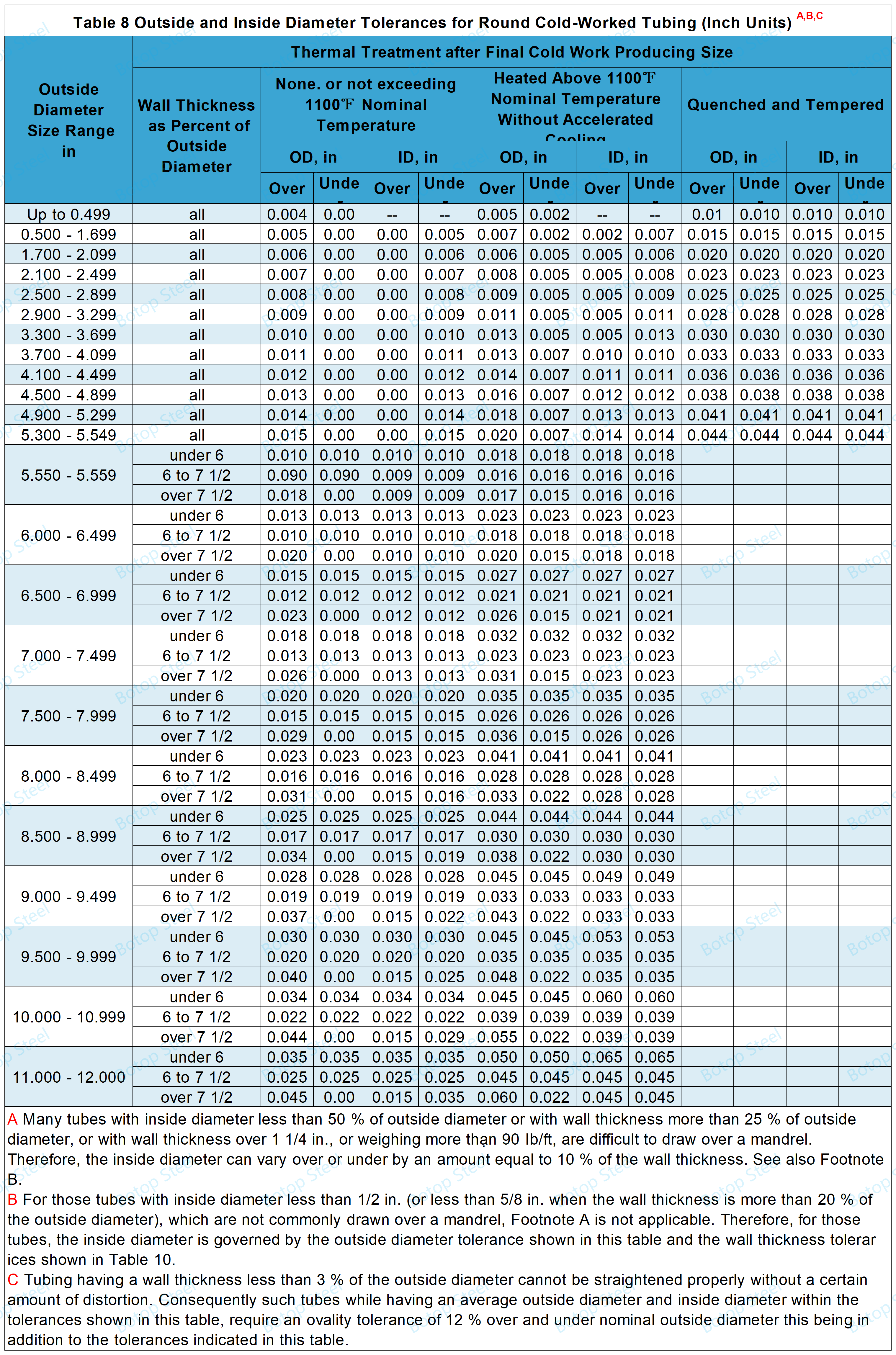

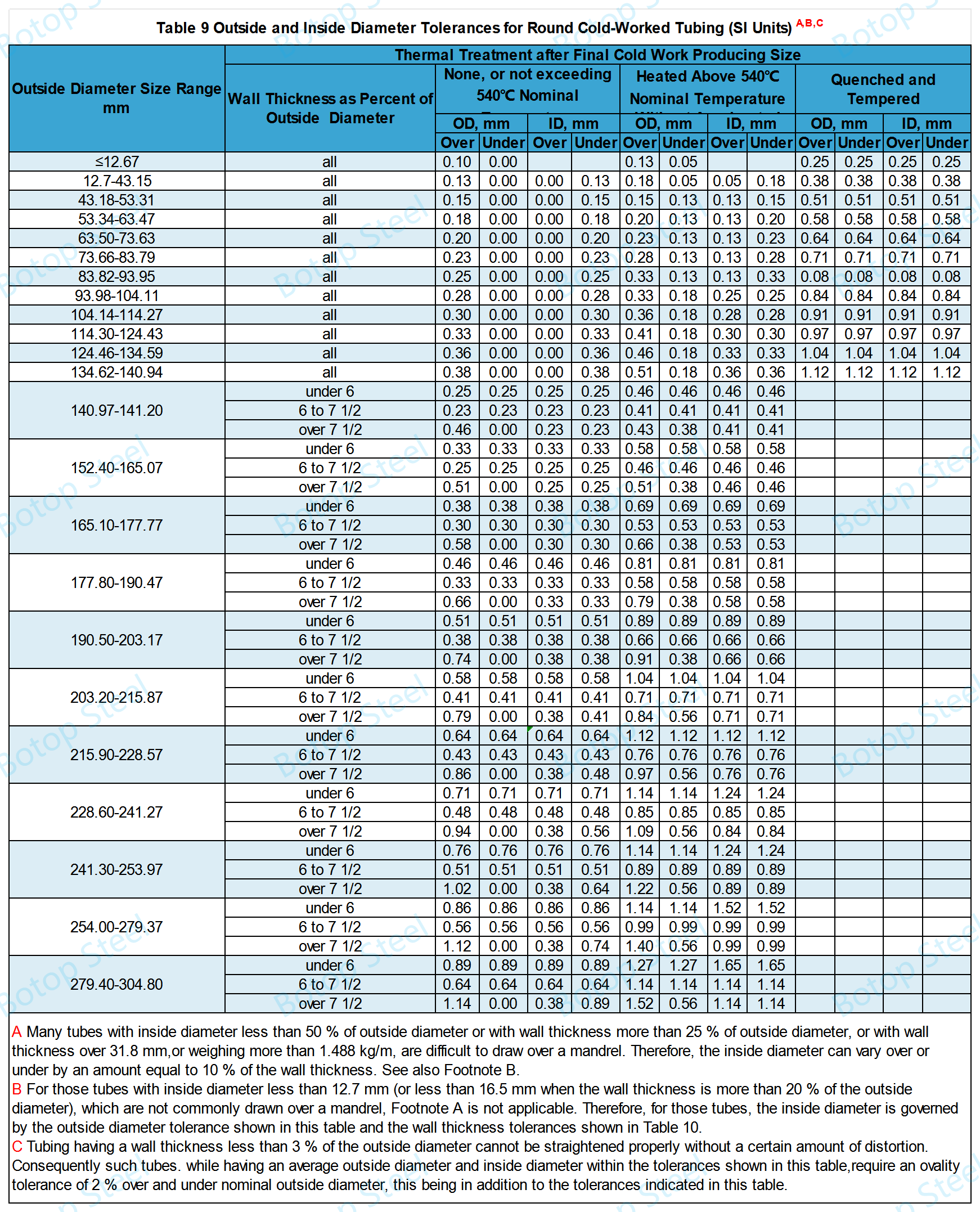

外径および内径公差

表8 外径と内径の公差丸冷間加工管(インチ単位)

表9 外径および内径公差丸管用冷間加工(SI単位)

外径および壁厚公差

表11 外径と壁の公差粗削りシームレス鋼管用

| 指定サイズ外径、 インチ[mm] | 外径、 インチ[mm] | 壁の厚さ、 % |

| <6 3/4 [171.4] | ±0.005 [0.13] | ±12.5 |

| 6 3/4 - 8 [171.4 - 203.2] | ±0.010 [0.25] | ±12.5 |

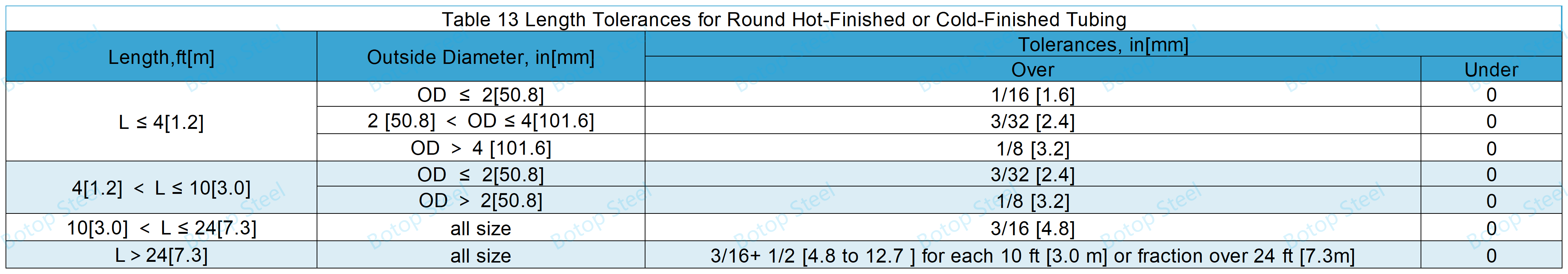

長さ許容差

表13 長さ許容差丸管(熱間仕上げまたは冷間仕上げ)用

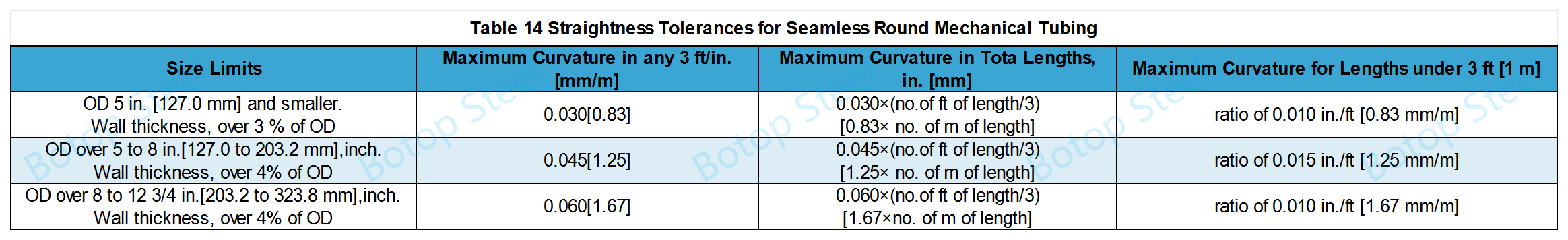

真直度許容差

表14 真直度公差シームレス丸型機械チューブ用

錆を防ぐために、成形する前にパイプに油を塗っておく必要があります。

パイプの内面と外面に防錆油を塗布することもできます。

航空宇宙航空機エンジンや宇宙船支援システムなどの重要な部品の製造。

エネルギー業界:掘削設備、高圧ボイラー配管の製造。

機械設備製造: さまざまな産業用機械・装置を構成する中核部品。

スポーツ用品: 高性能自転車フレーム、その他スポーツ設備の製造。

建築・建設: 高圧環境における建物およびアプリケーションの構造サポート要素。

1. EN 10297-1: E355、25CrMo4、42CrMo4 など。これらの材料は、ASTM A519 の一部の炭素鋼および合金鋼と同等とみなすことができます。

2. DIN 1629: St52、St37.4 など。通常は機械および構造目的で使用され、ASTM A519 の軟鋼グレードに類似しています。

3. JIS G3445:STKM13A、STKM13Bなど。機械・構造用炭素鋼鋼管です。

4. BS 6323:CFS 3、CFS 4、CFS 8 など。自動車、機械、および一般的なエンジニアリング用途向けのシームレスおよび溶接鋼管です。

5. GB/T 8162:20#、45#、40Cr、20CrMoなど。一般構造用および機械構造用のシームレス鋼管。

6. ベアリング製造で一般的に使用される ISO 683-17:100Cr6 などは、機械工学にも応用でき、ASTM A519 の特定の合金鋼と同様の用途があります。

同等の材料を選択する際には、詳細な化学組成と機械的特性の仕様を参照して、選択した材料が特定の用途の性能要件を満たすことを確認することが重要です。

2014年の設立以来、Botop Steelは中国北部における炭素鋼管のリーディングサプライヤーとして、優れたサービス、高品質の製品、そして包括的なソリューションで知られています。シームレス鋼管、ERW鋼管、LSAW鋼管、SSAW鋼管など、幅広い炭素鋼管および関連製品に加え、管継手やフランジの包括的なラインナップも提供しています。

同社の特殊製品には、さまざまなパイプライン プロジェクトの需要に合わせてカスタマイズされた高級合金やオーステナイト系ステンレス鋼も含まれます。