ASTM A335 P91, más névenASME SA335 P91, egy varrat nélküli ferrites ötvözött acélcső magas hőmérsékletű üzembe helyezéshez, UNS-szám: K91560.

Van benne egy minimum585 MPa szakítószilárdság(85 ksi) és minimum415 MPa folyáshatár(60 ksi).

P91főként ötvözőelemeket, például krómot és molibdént tartalmaz, és számos más ötvözőelemet is hozzáadnak, amelyek a következőkhöz tartoznak:magas ötvözetű acél, így szuper szilárdsággal és kiváló korrózióállósággal rendelkezik.

Ezenkívül a P91 kétféle típusban kapható,1. típusés2. típus, és gyakran használják erőművekben, finomítókban, vegyi üzemek kritikus berendezéseiben és csővezetékekben magas hőmérsékletű és nagynyomású környezetben.

A P91 acélcsövet két típusba sorolják: 1-es és 2-es típusba.

Mindkét típus azonos a mechanikai tulajdonságok és egyéb követelmények, például a hőkezelés tekintetében.kisebb eltérésekkel a kémiai összetételben és a konkrét alkalmazási fókuszban.

Kémiai összetételAz 1. típushoz képest a 2. típus kémiai összetétele szigorúbb, és több ötvözőelemet tartalmaz a jobb hő- és korrózióállóság érdekében.

AlkalmazásokAz optimalizált kémiai összetételnek köszönhetően a 2-es típus alkalmasabb rendkívül magas hőmérsékletekhez vagy korrozívabb környezetekhez, illetve olyan alkalmazásokhoz, ahol nagyobb szilárdságra és tartósságra van szükség.

ASTM A335 acélcsőnek kell lenniezökkenőmentes.

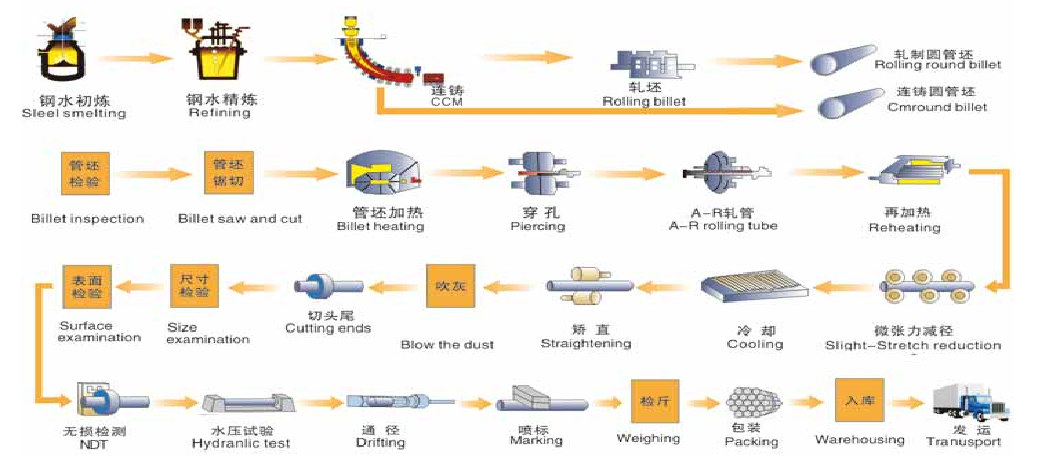

A zökkenőmentes gyártási folyamatot a következő kategóriákba sorolják:forró felületkezeléséshidegen húzott.

Az alábbiakban a meleg felületkezelési folyamat diagramja látható.

Különösen a P91, egy magas ötvözetű acélcső, amelyet gyakran használnak magas hőmérsékletnek és nyomásnak kitett zord környezetben, a varrat nélküli acélcső egyenletesen feszített és vastag falúvá alakítható, így nagyobb biztonságot és jobb költséghatékonyságot biztosít.

P91 Minden csövet hőkezelni kell a cső mikroszerkezetének optimalizálása, mechanikai tulajdonságainak javítása, valamint a magas hőmérséklettel és nyomással szembeni ellenállás fokozása érdekében.

| Fokozat | Hőkezelés típusa | Normalizáló hőmérséklet | Edzési hőmérséklet |

| P91 1-es és 2-es típus | normalizálni és mérsékelni vagy | 1900–1975 ℉ [1040–1080 ℃] | 1350 ~ 1470 ℉ [730 - 800 ℃] |

| oltás és mérséklés | 1900–1975 ℉ [1040–1080 ℃] | 1350–1470 ℉ [730–800 ℃] |

P91 1. típusú kémiai összetevők

| Fokozat | Összetétel, % | ||||||

| P91 1. típus | C | Mn | P | S | Si | Cr | Mo |

| 0,08 - 0,12 | 0,30 - 0,60 | 0,020 maximum | 0,010 maximum | 0,20 - 0,50 | 8.00 - 9.50 | 0,85 - 1,05 | |

| V | N | Ni | Al | Nb | Ti | Zr | |

| 0,18 - 0,25 | 0,030 - 0,070 | 0,40 maximum | 0,02 maximum | 0,06 - 0,10 | 0,01 maximum | 0,01 maximum | |

P91 2. típusú kémiai összetevők

| Fokozat | Összetétel, % | ||||||

| P91 2. típusú termék kémiai összetevői | C | Mn | P | S | Si | Cr | Mo |

| 0,07 - 0,13 | 0,30 - 0,50 | 0,020 maximum | 0,005 maximum | 0,20 - 0,40 | 8.00 - 9.50 | 0,80 - 1,05 | |

| V | Ni | Al | N | N/Al arány | Nb | Ti | |

| 0,16 - 0,27 | 0,20 maximum | 0,02 maximum | 0,035 - 0,070 | ≥ 4,0 | 0,05 - 0,11 | 0,01 maximum | |

| Zr | Sn | Sb | As | B | W | Cu | |

| 0,01 maximum | 0,01 maximum | 0,003 maximum | 0,01 maximum | 0,001 maximum | 0,05 maximum | 0,10 maximum | |

A fenti két képpel könnyen látható a különbség az 1-es és 2-es típusú kémiai elemek és a korlátozások között.

1. Szakítószilárdság

A szakítóvizsgálatot általában a mérésére használjákfolyáshatár, szakítószilárdság, ésmegnyúlásaz acélcső kísérleti program n-je, és széles körben használják a vizsgálat anyagtulajdonságaiban.

| P91 1-es és 2-es típus | |||

| Szakítószilárdság | 85 ksi [585 MPa] perc | ||

| folyáshatár | 60 ksi [415 MPa] perc | ||

| Nyúlás | Nyúlási követelmények | Hosszirányú | Átlós |

| Nyúlás 2 hüvelykben vagy 50 mm-ben (vagy 4D-ben), min, %; Alapvető minimális nyúlás 8 mm [6 hüvelyk] és afeletti falvastagság esetén, szalagpróba és minden kis méret teljes keresztmetszetben történő vizsgálata esetén | 20 | — | |

| Ha szabványos, 2 hüvelykes vagy 50 mm-es kerek mérőeszközt, vagy arányosan kisebb méretű, 4D-vel (az átmérő négyszeresével) megegyező mérőeszköz-hosszú mintát használnak | 20 | 13 | |

| Szalagvizsgálatok esetén a falvastagság 8 mm-nél kisebb, 1/32 hüvelyk [0,8 mm]-es csökkenése esetén a következő százalékpontokban kell levonni az alapvető minimális nyúlást: | 1 | — | |

2. Keménység

Különböző keménységvizsgálati módszerek alkalmazhatók, beleértve a Vickers-, Brinell- és Rockwell-módszereket.

| Fokozat | Brinell | Vickers | Rockwell |

| P91 1-es és 2-es típus | 190 - 250 HBW | 196–265 HV | 91 HRBW - 25HRC |

Falvastagság <1,7 mm [0,065 hüvelyk]: Keménységvizsgálat nem szükséges;

0,065 hüvelyk [1,7 mm] ≤ falvastagság <0,200 hüvelyk [5,1 mm]: Rockwell-keménységvizsgálatot kell alkalmazni;

Falvastagság ≥ 0,200 hüvelyk [5,1 mm]: opcionálisan Brinell-keménységvizsgálat vagy Rockwell-keménységvizsgálat alkalmazható.

A Vickers-keménységvizsgálat minden csőfalvastagságra alkalmazható. A vizsgálati módszert az E92 szabvány követelményeinek megfelelően végzik.

3. Lapítási teszt

A kísérleteket az ASTM A999 szabvány 20. szakaszának megfelelően kell elvégezni.

4. Hajlítási teszt

Szobahőmérsékleten 180°-ban hajlítsa meg, a hajlított rész külső részén nem jelenhetnek meg repedések.

NPS25 vagy D/t ≥ 7,0 méret esetén: Hajlítóvizsgálatot síkvizsgálat nélkül kell elvégezni.

5. P91 Választható kísérleti programok

A következő kísérleti tételek nem kötelező vizsgálati tételek, szükség esetén tárgyalás útján meghatározhatók.

S1: Termékelemzés

S3: Laposodási teszt

S4: Fémszerkezeti és maratási vizsgálatok

S5: Mikrofotográfiák

S6: Egyedi darabok mikroszkópos felvételei

S7: Alternatív hőkezelés - P91 fokozat, 1. és 2. típus

A P91 hidropróba során a következő követelményeknek kell megfelelni.

Külső átmérő > 250 mm [10 hüvelyk] és falvastagság ≤ 19 mm [0,75 hüvelyk]: ennek hidrosztatikai vizsgálatnak kell lennie.

Egyéb méretek roncsolásmentes villamos vizsgálatokhoz.

Ferritikus ötvözött acél és rozsdamentes acélcsövek esetében a falat legalább ... nyomásnak vetik alá.a megadott minimális folyáshatár 60%-a.

A hidraulikus próbanyomást legalább ennyi ideig fenn kell tartani 5sszivárgás vagy egyéb hibák nélkül.

Hidraulikus nyomása következő képlettel számítható ki:

P = 2. emelet/D

P = hidrosztatikai próbanyomás psi-ben [MPa];

S = csőfalfeszültség psi-ben vagy [MPa]-ban;

t = megadott falvastagság, névleges falvastagság a megadott ANSI jegyzékszám szerint, vagy a megadott minimális falvastagság 1,143-szorosa, hüvelykben [mm];

D = megadott külső átmérő, a megadott ANSI csőméretnek megfelelő külső átmérő, vagy a megadott belső átmérőhöz 2t hozzáadásával számított külső átmérő (a fent meghatározottak szerint), hüvelykben [mm].

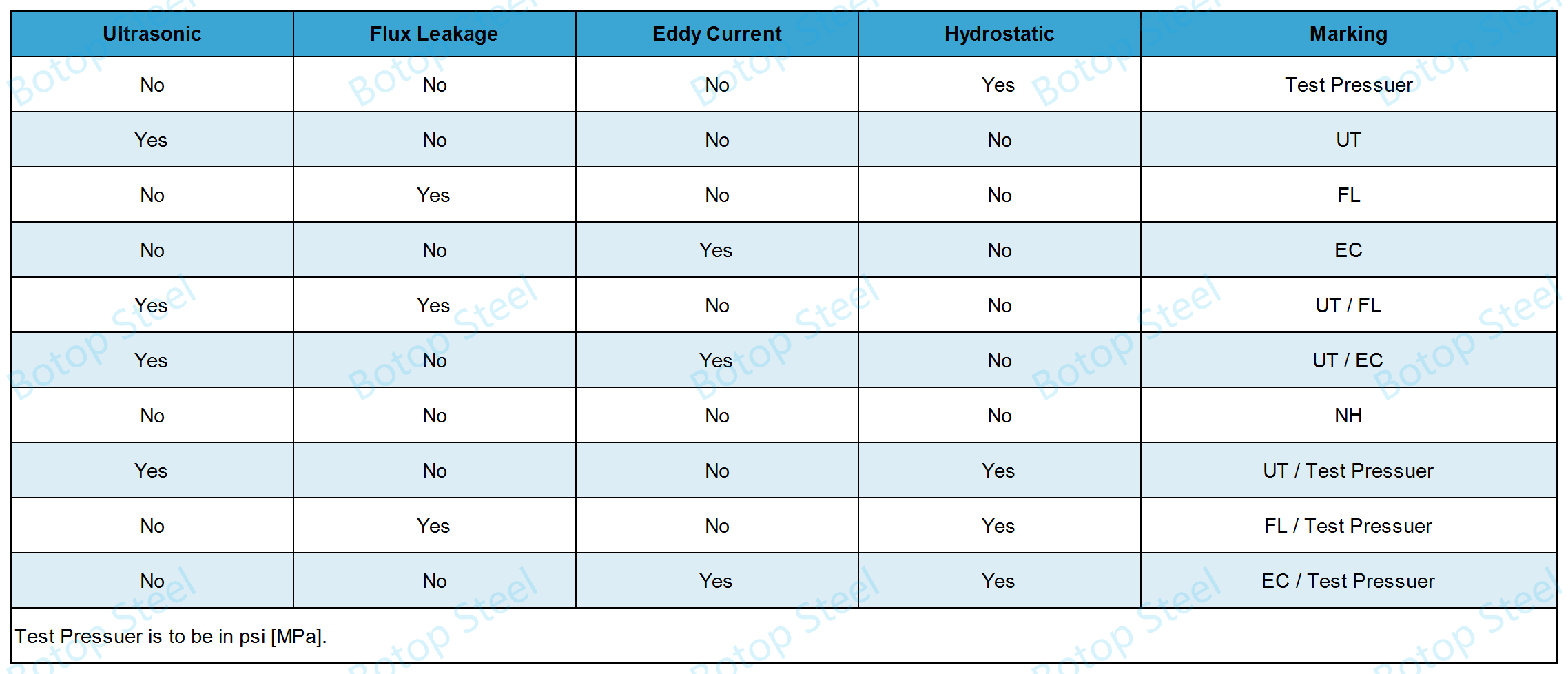

A P91 csövet az E213 vizsgálati módszerrel ellenőrzik. Az E213 szabvány elsősorban az ultrahangos vizsgálattal (UT) foglalkozik.

Ha a megrendelésben kifejezetten szerepel, az E309 vagy E570 vizsgálati módszerrel is ellenőrizhető.

Az E309 szabvány általában elektromágneses (örvényáramos) vizsgálattal foglalkozik, míg az E570 egy örvényáramú antennákat alkalmazó vizsgálati módszer.

Megengedett átmérőváltozások

A megrendelt csőhözbelső átmérőa belső átmérő nem térhet el ±1%-nál nagyobb mértékben a megadott belső átmérőtől.

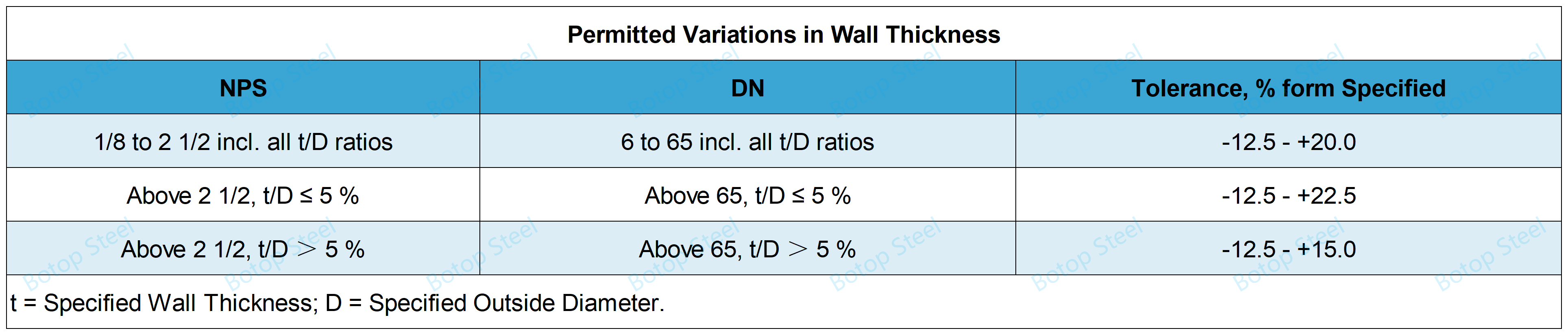

Megengedett falvastagság-ingadozások

A falvastagság mérését mechanikus tolómérővel vagy megfelelően kalibrált, megfelelő pontosságú roncsolásmentes vizsgálóberendezéssel kell elvégezni. Vitás esetben a mechanikus tolómérővel meghatározott mérés az irányadó.

Az NPS [DN] és a jegyzékszám által megrendelt cső esetében az ezen követelménynek való megfelelés ellenőrzéséhez szükséges minimális falvastagság és külső átmérő a következő táblázatban látható:ASME B36.10M.

Hibák

A felületi hibákat akkor tekintjük hibának, ha meghaladják a névleges falvastagság 12,5%-át, vagy meghaladják a minimális falvastagságot.

Tökéletlenségek

Mechanikai nyomok, kopások és gödrök, amelyek bármelyike mélyebb, mint 1,6 mm.

A nyomok és horzsolások közé tartoznak a kábelnyomok, bemélyedések, vezetőnyomok, gördülési nyomok, golyókarcolások, horzsolások, szerszámnyomok és hasonlók.

Javítás

A hibák csiszolással eltávolíthatók, feltéve, hogy a megmaradó falvastagság nem kisebb, mint a minimális falvastagság.

A javítások hegesztéssel is elvégezhetők, de meg kell felelni az A999 vonatkozó követelményeinek.

A P91-ben található összes javítóhegesztést a következő hegesztési eljárások és hozaganyagok egyikével kell elvégezni: SMAW, A5.5/A5.5M E90XX-B9; SAW, A5.23/A5.23M EB9 + semleges fluxus; GTAW, A5.28/A5.28M ER90S-B9; és FCAW A5.29/A5.29M E91TI-B9. Ezenkívül a P91 1-es és 2-es típusú javítási hegesztéshez használt összes hegesztőanyag Ni+Mn tartalmának összege nem haladhatja meg az 1,0%-ot.

A P91 csövet hegesztési varrat javítása után 730-800 °C-on kell hőkezelni.

A vizsgált acélcső külső felületének a következő elemeket kell tartalmaznia:

Gyártó neve vagy védjegye; szabványszám; minőség; hosszúság és kiegészítő szimbólum "S".

Az alábbi táblázatban található hidrosztatikai nyomás és roncsolásmentes vizsgálat jelöléseit is fel kell tüntetni.

Ha a csövet hegesztéssel javítják, akkor azt a következő jelöléssel kell ellátni: "WR".

91. oldal Fel kell tüntetni a típust (1. típus vagy 2. típus).

| ASME | ASTM | EN | GB |

| ASME SA335 P91 | ASTM A213 T91 | EN 10216-2 X10CrMoVNb9-1 | GB/T 5310 10Cr9Mo1VNbN |

Matérial: ASTM A335 P91 varrat nélküli acélcső;

OD: 1/8"- 24";

WTösszhangbanASME B36.10követelmények;

Menetrend: SCH10, SCH20, SCH30,SCH40, SCH60,SCH80, SCH100, SCH120, SCH140 és SCH160;

Azonosítás:STD (standard), XS (extra erős) vagy XXS (dupla extra erős);

TestreszabásNem szabványos csőméretek is rendelkezésre állnak, egyedi méretek kérésre elérhetők;

HosszSpecifikus és véletlenszerű hosszúságok;

IBR-tanúsítvány: Az Ön igényeinek megfelelően felvehetjük a kapcsolatot egy harmadik féltől származó ellenőrző szervezettel, hogy IBR tanúsítványt szerezzünk. Együttműködő ellenőrző szervezeteink a BV, az SGS, a TUV stb.;

VégeLapos végű, ferde vagy kompozit csővég;

Felület: Könnyűcsövek, festés és egyéb ideiglenes védelem, rozsda eltávolítása és polírozása, horganyzott és műanyag bevonattal ellátott, valamint egyéb hosszú távú védelem;

Csomagolás: Fadoboz, acélöv vagy acélhuzal csomagolás, műanyag vagy vas csővégvédő stb.