| نام محصول | لوله فولادی کربنی/لوله فولادی بویلر |

| مواد | A53 GrB، A36، ST52، ST35، ST42، ST45، X42، X46، X52، X60، X65، X70 |

| استاندارد | API 5L، ASTM A106 Gr.B، ASTM A53 Gr.B، ASTMA179/A192، ASTM A335 P9، ASTM A210، ASTM A333 |

| گواهینامهها | API 5L، ISO9001، SGS، BV، CCIC |

| قطر بیرونی | ۱۳.۷ میلیمتر-۷۶۲ میلیمتر |

| ضخامت دیواره | SCH10,SCH20,SCH30,STD,SCH40,SCH60,SCH80,SCH100,SCH120,SCH160,XS,XXS |

| طول | ۱ متر، ۴ متر، ۶ متر، ۸ متر، ۱۲ متر بنا به درخواست خریدار |

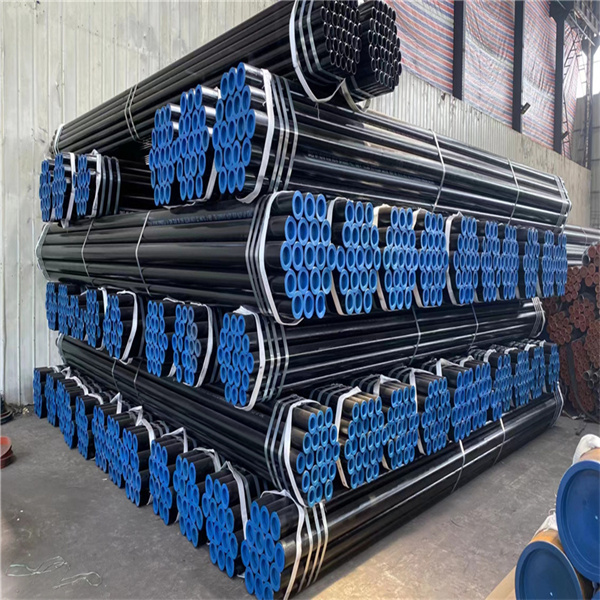

| درمان سطحی | رنگ مشکی، لاک الکل، روغن، گالوانیزه، روکش ضد خوردگی |

| علامت گذاری | علامت گذاری استاندارد، یا طبق درخواست شما. روش علامت گذاری: اسپری رنگ سفید |

| پایان درمان | انتهای ساده/انتهای اریب/انتهای شیاردار/انتهای رزوهدار با درپوش پلاستیکی |

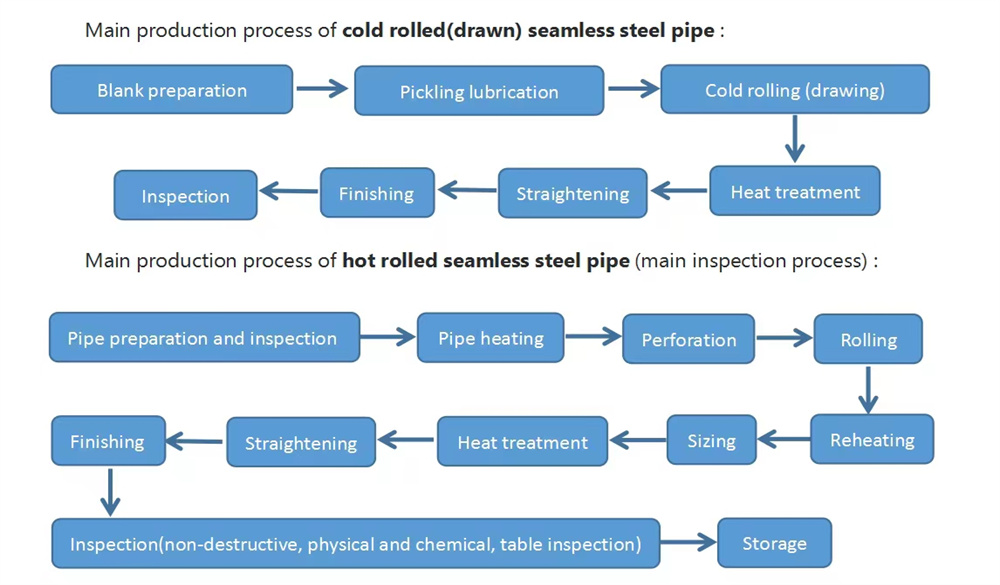

| تکنیک | نورد گرم یا نورد سرد ERW |

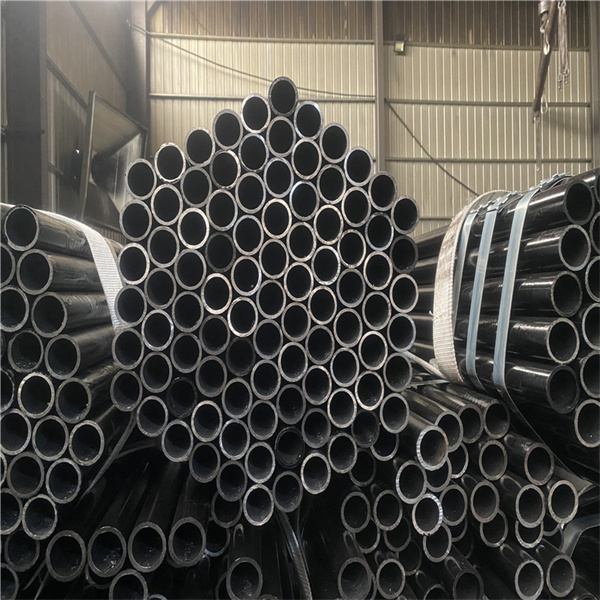

| بسته | بسته بندی شل؛ بسته بندی شده در بسته نرم افزاری (حداکثر 2 تن)؛ لوله های بسته بندی شده با تسمه در هر دو انتهابرای بارگیری و تخلیه آسان؛ چوبیکیف بافته شده ضد آب |

| تست | آنالیز اجزای شیمیایی، خواص مکانیکی، خواص فنی، اندازه بیرونی بازرسی، آزمایش هیدرولیک، آزمایش اشعه ایکس |

| کاربرد | تحویل مایع، لوله سازه، ساخت و ساز، ترک خوردگی نفت، لوله نفت، لوله گاز |

API 5L X42-X80، PSL1 و PSL2 نفت و گازلوله فولادی بدون درز کربنبرای انتقال گاز، آب و نفت در صنایع نفت و گاز طبیعی استفاده میشود.

لولههای فولادی بدون درز کربنی نفت و گاز API 5L X42-X80، PSL1 و PSL2، بنا به نیاز مشتریان، به صورت نورد سرد یا نورد گرم ساخته میشوند.

لولههای فولادی بدون درز کربنی نفت و گاز API 5L X52 PSL1 و PSL2 یا به روش نورد سرد یا نورد گرم ساخته میشوند، معمولاً لولههای کوچک به روش نورد سرد و لولههای بزرگ به روش نورد گرم ساخته میشوند.

درجه و ترکیب شیمیایی (%)برای API 5L PSL1

| استاندارد |

درجه | ترکیب شیمیایی(%) | |||

| C | Mn | P | S | ||

| API 5L | ایکس۴۲ | ≤0.28 | ۱.۳۰≤ | ≤0.030 | ≤0.030 |

| ایکس ۴۶، ایکس ۵۲، ایکس ۵۶ | ≤0.28 | ۱.۴۰≤ | ≤0.030 | ≤0.030 | |

| ایکس ۶۰، ایکس ۶۵ | ≤0.28 | ۱.۴۰≤ | ≤0.030 | ≤0.030 | |

| ایکس۷۰ | ≤0.28 | ۱.۴۰≤ | ≤0.030 | ≤0.030 | |

| ایکس۵۲ | ≤0.28 | ۱.۴۰≤ | ≤0.030 | ≤0.030 | |

درجه و ترکیب شیمیایی (%)برای API 5L PSL2

| استاندارد |

درجه | ترکیب شیمیایی(%) | |||

| C | Mn | P | S | ||

| API 5L | ایکس۴۲ | ≤0.24 | ۱.۳۰≤ | ≤0.025 | ≤0.015 |

| ایکس ۴۶، ایکس ۵۲، ایکس ۵۶ | ≤0.24 | ۱.۴۰≤ | ≤0.025 | ≤0.015 | |

| ایکس ۶۰، ایکس ۶۵ | ≤0.24 | ۱.۴۰≤ | ≤0.025 | ≤0.015 | |

| ایکس ۷۰، ایکس ۸۰ | ≤0.24 | ۱.۴۰≤ | ≤0.025 | ≤0.015 | |

| ایکس۵۲ | ≤0.24 | ۱.۴۰≤ | ≤0.025 | ≤0.015 | |

خواص مکانیکی API 5L GR.B X42-X80/ایکس۵۲(PSL1):

| درجه | قدرت تسلیم(مگاپاسکال) | استحکام کششی(مگاپاسکال) | کشیدگی A% | ||

|

| پسی | مگاپاسکال | پسی | مگاپاسکال | کشیدگی (حداقل) |

| ایکس۴۲ | ۴۲۰۰۰ | ۲۹۰ | ۶۰،۰۰۰ | ۴۱۴ | ۲۱ تا ۲۷ |

| ایکس۴۶ | ۴۶۰۰۰ | ۳۱۷ | ۶۳۰۰۰ | ۴۳۴ | ۲۰ تا ۲۶ |

| ایکس۵۲ | ۵۲۰۰۰ | ۳۵۹ | ۶۶۰۰۰ | ۴۵۵ | ۲۰ تا ۲۴ |

| ایکس۵۶ | ۵۶۰۰۰ | ۳۸۶ | ۷۱۰۰۰ | ۴۹۰ |

|

| ایکس60 | ۶۰،۰۰۰ | ۴۱۴ | ۷۵۰۰۰ | ۵۱۷ عدد |

|

| ایکس۶۵ | ۶۵۰۰۰ | ۴۴۸ | ۷۷۰۰۰ | ۵۳۱ |

|

| ایکس۷۰ | ۷۰،۰۰۰ | ۴۸۳ | ۸۲۰۰۰ | ۵۶۵ |

|

| ایکس۵۲ | ۵۲۰۰۰ | ۳۵۹ | ۶۶۰۰۰ | ۴۵۵ | ۲۰ تا ۲۴ |

خواص مکانیکی API 5L/ایکس۵۲لوله بدون درز GR.B (PSL2):

| درجه | قدرت تسلیم(مگاپاسکال) | استحکام کششی(مگاپاسکال) | کشیدگی A% | تأثیر (ژول) | ||

|

| پسی | مگاپاسکال | پسی | مگاپاسکال | کشیدگی (حداقل) | حداقل |

| ایکس۴۲ | ۲۹۰ | ۴۹۶ عدد | ۴۱۴ | ۷۵۸ عدد | ۲۱ تا ۲۷ | 41(27) |

| ایکس۴۶ | ۳۱۷ | ۵۲۴ | ۴۳۴ | ۷۵۸ عدد | ۲۰ تا ۲۶ | 41(27) |

| ایکس۵۲ | ۳۵۹ | ۵۳۱ | ۴۵۵ | ۷۵۸ عدد | ۲۰ تا ۲۴ | 41(27) |

| ایکس۵۶ | ۳۸۶ | ۵۴۴ عدد | ۴۹۰ | ۷۵۸ عدد |

|

|

| ایکس60 | ۴۱۴ | ۵۶۵ | ۵۱۷ عدد | ۷۵۸ عدد |

|

|

| ایکس۶۵ | ۴۴۸ | ۶۰۰ | ۵۳۱ | ۷۵۸ عدد |

|

|

| ایکس۷۰ | ۴۸۳ | ۶۲۱ | ۵۶۵ | ۷۵۸ عدد |

|

|

| ایکس۸۰ | ۵۵۲ | ۶۹۰ | ۶۲۱ | ۸۲۷ عدد |

| |

| ایکس۵۲ | ۳۵۹ | ۵۳۱ | ۴۵۵ | ۷۵۸ عدد | ۲۰ تا ۲۴ | 41(27) |

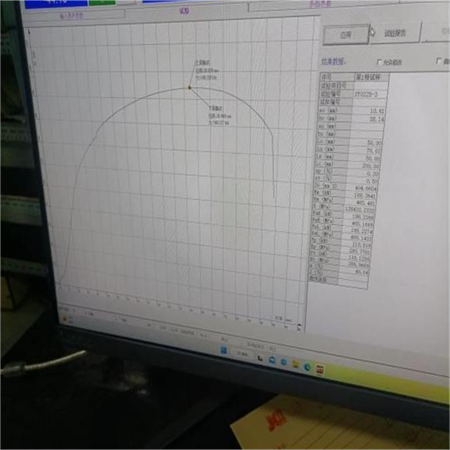

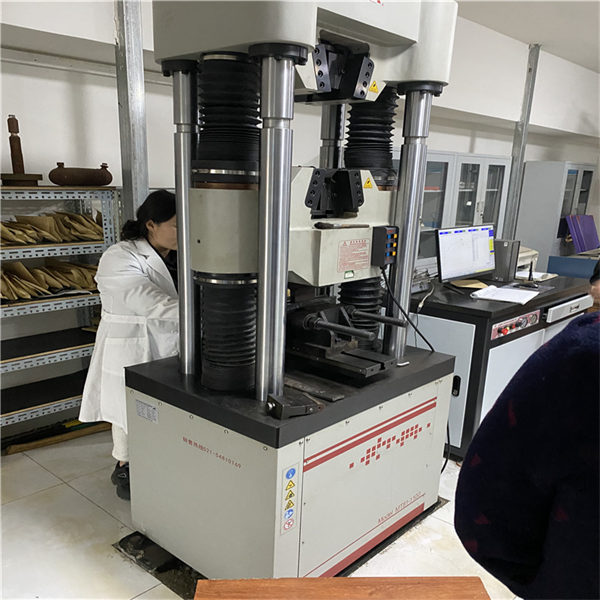

تست مکانیکی

تست سختی

تست خمش

آزمایش کشش بدنه لوله - آزمایش کشش باید مطابق با ISO6892 یا ASTM A370 انجام شود. باید از نمونههای طولی استفاده شود. دو بار در هر واحد آزمایش لوله با نسبت انبساط سرد یکسان

آزمایش مسطح شدن - یک آزمایش مسطح شدن باید روی نمونههایی از هر سر دو لوله انتخاب شده از هر سری انجام شود.

آزمایش ضربه CVN - آزمایش شارپی باید مطابق با ASTM A370 انجام شود. دو بار در هر واحد آزمایشی که بیش از 100 طول لوله با نسبت انبساط سرد یکسان نداشته باشد.

آزمایش سختی - هنگامی که نقاط سخت مشکوک با بازرسی چشمی شناسایی میشوند، آزمایشهای سختی باید مطابق با استانداردهای ISO 6506، ISO 6507، ISO 6508 یا ASTM A 370 با استفاده از تجهیزات و روشهای آزمایش سختی قابل حمل مطابق با ASTM A 956، ASTM A 1038 یا ASTM E 110 به ترتیب بسته به روش مورد استفاده انجام شود.

آزمایش هیدرواستاتیک - هر لوله باید تحت آزمایش فشار هیدرواستاتیک قرار گیرد

آزمایش خمش - طول کافی از لوله باید در حالت خم شدن سرد تا زاویه ۹۰ درجه به دور یک مندرل استوانهای، مقاومت کند.

آزمایش ۱۰۰٪ اشعه ایکس برای درز جوش

آزمایش اولتراسونیک

معاینه جریان گردابی

لوله بدون روکش یا پوشش مشکی/لاک (طبق نیاز مشتری)؛

۶ اینچ و کمتر در بستههایی با دو تسمه نخی؛

هر دو انتها با محافظ انتهایی؛

انتهای ساده، انتهای اریب (۲ اینچ و بالاتر با انتهای اریب، درجه: ۳۰ تا ۳۵ درجه)، رزوهدار و کوپلینگ؛

علامت گذاری.

| اندازه | تحمل (با احترام)t to مشخص شده در خارجقطر) |

| <2 3/8 | + ۰.۰۱۶ اینچ، - ۰.۰۳۱ اینچ (+ ۰.۴۱ میلیمتر، - ۰.۷۹ میلیمتر) |

| > 2 3/8 و ≤4 1/2، جوش داده شده مداوم | ±۱.۰۰٪ |

| > ۲ ۳/۸ و < ۲۰ | ±۰.۷۵٪ |

| > 20. یکپارچه | ± ۱.۰۰٪ |

| >20 و <36، جوش داده شده | + 0.75%.-0.25% |

| > 36، جوش داده شده | + ۱/۴ اینچ.. - ۱/۸ اینچ. (+ ۶.۳۵ میلیمتر، -۳.۲۰ میلیمتر) |

در مورد لولههایی که تحت آزمایش هیدرواستاتیک با فشارهایی بیش از فشارهای آزمایش استاندارد قرار میگیرند، ممکن است رواداریهای دیگری بین سازنده و خریدار توافق شود.

| خارج از گردی | |||||

| اندازه | تحمل منفی | تحمل پلاس | تحملپذیری سرتاسری | قطر، تلرانس محور (درصد OD مشخص شده) | حداکثر اختلاف بین حداقل و حداکثر قطر (فقط برای لولههایی با قطر داخلی کمتر یا مساوی ۷۵ اینچ اعمال میشود) |

| ≤10 3/4 l&V4 | ۱/۶۴ (۰.۴۰ میلیمتر) | ۱/۱۶ (۱.۵۹ میلیمتر) | — | — | |

| >10 3/4 و ≤20 | ۱/۳۲ (۰.۷۹ میلیمتر) | ۳/۳۲ (۲.۳۸ میلیمتر) | — | — | — |

| > 20 و ≤ 42 | ۱/۳۲ (۰.۷۹ میلیمتر) | ۳/۳۲ (۲.۳۸ میلیمتر) | b | ± ۱٪ | کمتر از 0.500 اینچ (12.7 میلیمتر) |

| >42 | ۱/۳۲ (۰.۷۹ میلیمتر) | ۳/۳۲ (۲.۳۸ میلیمتر) | b | ± ۱٪ | £ Q625 اینچ (15.9 میلیمتر) |

تلرانسهای عدم گردی برای حداکثر و حداقل قطرهایی که با گیج میلهای، کولیس یا دستگاهی که حداکثر و حداقل قطر واقعی را اندازهگیری میکند، اعمال میشوند.

قطر متوسط (که با نوار قطرسنج اندازهگیری میشود) یک سر لوله نباید بیش از 3/32 اینچ (2.38 میلیمتر) با قطر سر دیگر آن تفاوت داشته باشد.

| اندازه | نوع لوله | تلرانس ۱ (درصد ضخامت دیواره مشخص شده) | |

| درجه B یا پایینتر | درجه X42 یا بالاتر | ||

| <2 7/8 | همه | +۲۰.- ۱۲.۵ | + ۱۵.۰.-۱۲.۵ |

| >2 7/8 و <20 | همه | + ۱۵.۰، -۱۲.۵ | + ۱۵-I2.5 |

| >20 | جوش داده شده | + ۱۷.۵.-۱۲.۵ | + ۱۹.۵.-۸.۰ |

| >20 | بدون درز | + ۱۵.۰.-۱۲.۵ | + ۱۷.۵.-۱۰.۰ |

در مواردی که تلرانسهای منفی کوچکتر از موارد ذکر شده توسط خریدار تعیین شده باشد، تلرانس مثبت باید به محدوده تلرانس کل قابل اجرا بر حسب درصد منهای تلرانس منفی ضخامت دیواره افزایش یابد.

| مقدار | Toتحمل (درصد) |

| لولههای تکطول، لولههای ساده مخصوص یا لولههای A25لولههای تک طول، سایر لولههابارهای کلاس A25، 40، 000 پوند (18 144 کیلوگرم) یا بیشتربارهای واگن، غیر از کلاس A25، 40.0001b (18 144 کیلوگرم) یا بیشتربار کامیون، همه کلاسها کمتر از ۴۰۰۰۰ پوند (۱۸۱۴۴ کیلوگرم) اقلام سفارش دهید. درجه A25. 40.000 پوند (18 144 کیلوگرم) یا بیشتر اقلام سفارش داده شده، غیر از درجه A25، 40،000 پوند (18 144 کیلوگرم) یا بیشتر اقلام سفارش، همه درجات، کمتر از 40.000 پوند (18 144 کیلوگرم) | + 10.-5.0 + ۱۰، - ۳۵ -۲.۵ -۱.۷۵ -15 -۳.۵ -۱.۷۵ -۳.۵ |

یادداشتها:

۱. تلرانسهای وزنی برای وزنهای محاسبهشده برای لوله رزوهدار و کوپلشده و برای وزنهای جدولبندیشده یا محاسبهشده برای لوله ساده اعمال میشود. در مواردی که تلرانسهای ضخامت دیواره منفی کوچکتر از موارد ذکر شده در جدول بالا توسط خریدار مشخص شده باشد، تلرانس وزن مثبت برای طولهای تکی باید به ۲۲.۵ درصد کمتر از تلرانس منفی ضخامت دیواره افزایش یابد.

۲. برای بارهای واگنی که از لولههای بیش از یک قلم سفارش تشکیل شدهاند، تلرانسهای بار واگن باید بر اساس هر قلم سفارش اعمال شوند.

۳. تلرانس اقلام سفارش، برای کل مقدار لوله ارسال شده برای کالای سفارش اعمال میشود.