এএসটিএম এ৫০০ হল ঠান্ডা-গঠিত ঢালাই এবং বিরামবিহীন কার্বন ইস্পাত কাঠামোগত টিউবিং যা ঢালাই করা, রিভেটেড বা বোল্ট করা সেতু এবং ভবন কাঠামো এবং সাধারণ কাঠামোগত উদ্দেশ্যে ব্যবহৃত হয়।

গ্রেড বিএটি একটি বহুমুখী ঠান্ডা-গঠিত ঢালাই বা বিরামবিহীন কার্বন ইস্পাত কাঠামোগত নল যার ফলন শক্তি কমপক্ষে 315 MPa [46,000 psi] এবং প্রসার্য শক্তি কমপক্ষে 400 MPa [58,000], যা এর চমৎকার কাঠামোগত স্থিতিশীলতা এবং স্থায়িত্বের কারণে বিভিন্ন ধরণের স্থাপত্য এবং যান্ত্রিক কাঠামোগত প্রকল্পে ব্যবহৃত হয়।

ASTM A500 স্টিলের পাইপকে তিনটি গ্রেডে শ্রেণীবদ্ধ করে,গ্রেড বি,গ্রেড সি, এবং গ্রেড ডি.

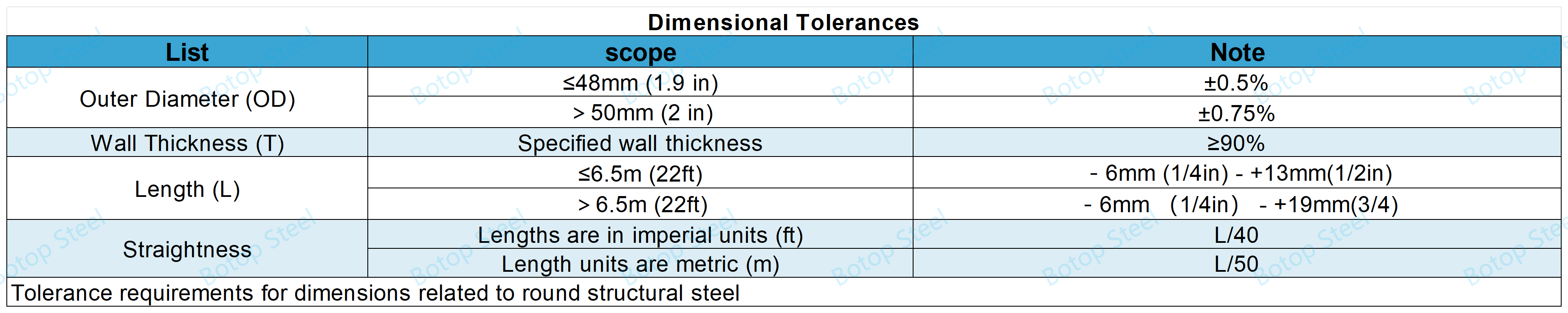

টিউবের জন্যবাইরের ব্যাস ≤ ২২৩৫ মিমি [৮৮ ইঞ্চি]এবংদেয়ালের পুরুত্ব ≤ ২৫.৪ মিমি [১ ইঞ্চি].

তবে, যদি ERW ঢালাই প্রক্রিয়া ব্যবহার করা হয়, তাহলে কেবলমাত্র সর্বোচ্চ 660 মিমি ব্যাস এবং 20 মিমি প্রাচীর পুরুত্বের পাইপ তৈরি করা যেতে পারে।

যদি আপনি বৃহত্তর ব্যাসের প্রাচীর পুরুত্বের পাইপ কিনতে চান, তাহলে আপনি SAW ওয়েল্ডিং প্রক্রিয়াটি ব্যবহার করতে পারেন।

CHS: বৃত্তাকার ফাঁপা অংশ।

RHS: বর্গাকার বা আয়তক্ষেত্রাকার ফাঁপা অংশ।

EHS: উপবৃত্তাকার ফাঁপা অংশ।

ইস্পাতটি নিম্নলিখিত এক বা একাধিক প্রক্রিয়ার মাধ্যমে তৈরি করা হবে:মৌলিক অক্সিজেন বা বৈদ্যুতিক চুল্লি.

মৌলিক অক্সিজেন প্রক্রিয়া: এটি ইস্পাত উৎপাদনের একটি আধুনিক দ্রুত পদ্ধতি, যা গলিত পিগ আয়রনে অক্সিজেন ফুঁ দিয়ে কার্বনের পরিমাণ হ্রাস করে এবং সালফার এবং ফসফরাসের মতো অন্যান্য অবাঞ্ছিত উপাদানগুলি অপসারণ করে। এটি প্রচুর পরিমাণে ইস্পাত দ্রুত উৎপাদনের জন্য উপযুক্ত।

বৈদ্যুতিক চুল্লি প্রক্রিয়া: বৈদ্যুতিক চুল্লি প্রক্রিয়াটি উচ্চ-তাপমাত্রার বৈদ্যুতিক চাপ ব্যবহার করে স্ক্র্যাপ গলাতে এবং সরাসরি লোহা কমাতে পারে এবং বিশেষ গ্রেড তৈরি এবং খাদ রচনা নিয়ন্ত্রণের জন্য, পাশাপাশি ছোট ব্যাচ উৎপাদনের জন্য বিশেষভাবে কার্যকর।

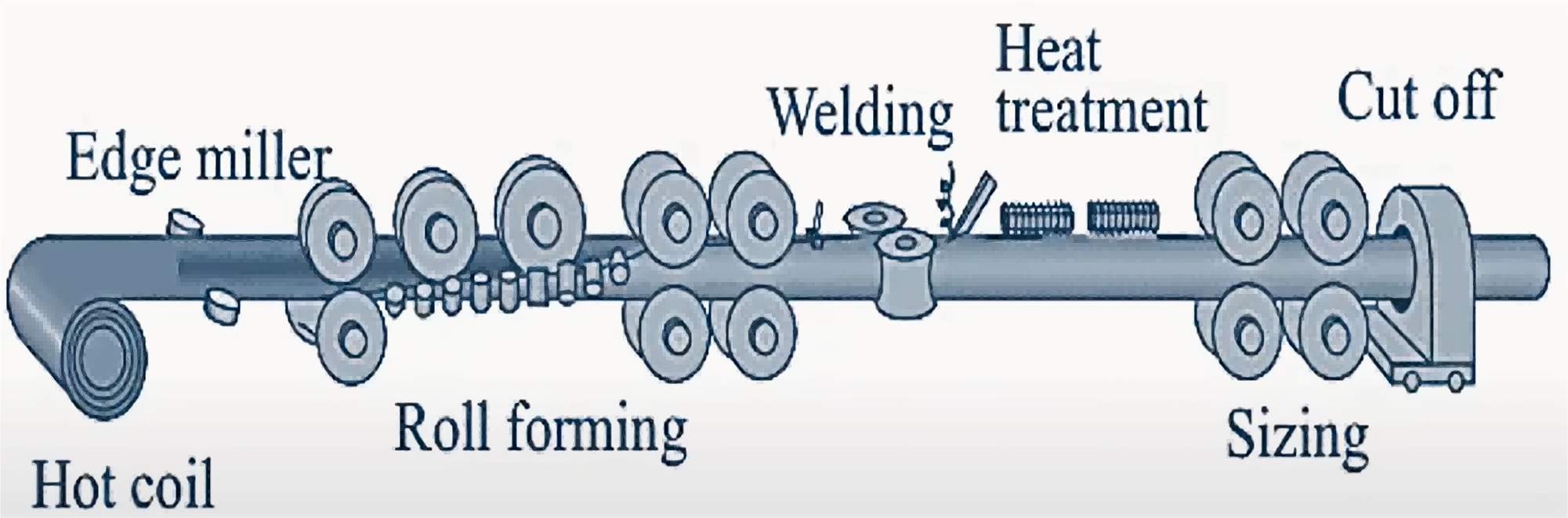

টিউবগুলি তৈরি করবেবৈদ্যুতিক-প্রতিরোধ-ঝালাই (ERW)প্রক্রিয়া।

ERW পাইপ হল একটি ধাতব পদার্থকে একটি সিলিন্ডারে কুণ্ডলীবদ্ধ করে এবং তার দৈর্ঘ্য বরাবর প্রতিরোধ এবং চাপ প্রয়োগ করে একটি ঢালাই তৈরির প্রক্রিয়া।

গ্রেড বি টিউবিং অ্যানিল করা যেতে পারে বা চাপমুক্ত করা যেতে পারে।

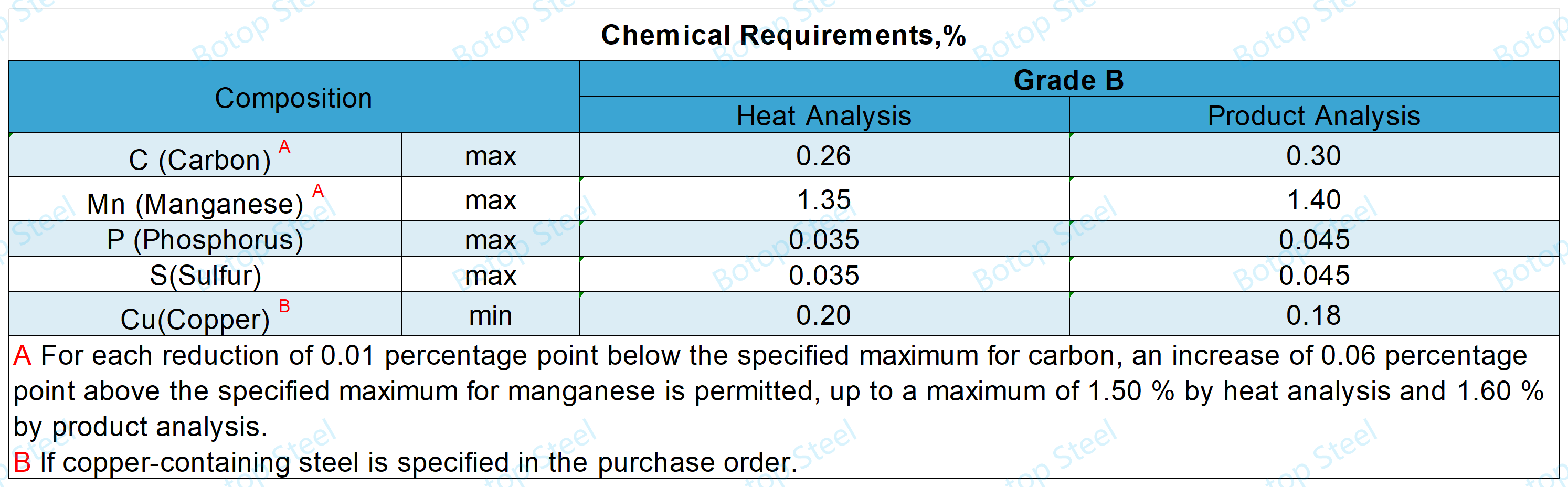

ASTM A500 গ্রেড B ইস্পাতের রাসায়নিক গঠনে মাঝারি পরিমাণে কার্বন এবং ম্যাঙ্গানিজ থাকে যা ভালো যান্ত্রিক বৈশিষ্ট্য এবং ঢালাইযোগ্যতা নিশ্চিত করে। একই সময়ে, ভঙ্গুরতা এড়াতে ফসফরাস এবং সালফারের মাত্রা কঠোরভাবে নিয়ন্ত্রণ করা হয় এবং তামার পরিমিত সংযোজন ক্ষয় প্রতিরোধ ক্ষমতা উন্নত করে।

এই বৈশিষ্ট্যগুলি কাঠামোগত প্রয়োগের জন্য আদর্শভাবে উপযুক্ত, বিশেষ করে এমন পরিবেশে যেখানে ভাল ঢালাইযোগ্যতা এবং স্থায়িত্ব প্রয়োজন।

নমুনাগুলি ASTM A370, পরিশিষ্ট A2 এর প্রযোজ্য প্রয়োজনীয়তা পূরণ করবে।

| তালিকা | গ্রেড বি | |

| প্রসার্য শক্তি, সর্বনিম্ন | সাই | ৫৮,০০০ |

| এমপিএ | ৪০০ | |

| ফলন শক্তি, সর্বনিম্ন | সাই | ৪৬,০০০ |

| এমপিএ | ৩১৫ | |

| দৈর্ঘ্য ২ ইঞ্চি (৫০ মিমি), সর্বনিম্ন,C | % | ২৩A |

| A০.১৮০ ইঞ্চি [৪.৫৭ মিমি] এর সমান বা তার বেশি নির্দিষ্ট দেয়ালের বেধ (t) এর ক্ষেত্রে প্রযোজ্য। হালকা নির্দিষ্ট দেয়ালের বেধের জন্য, ন্যূনতম প্রসারণ মান সূত্র দ্বারা গণনা করা হবে: ২ ইঞ্চি [৫০ মিমি] এর শতাংশ প্রসারণ = ৬১t+ ১২, নিকটতম শতাংশে বৃত্তাকার। A500M এর জন্য নিম্নলিখিত সূত্রটি ব্যবহার করুন: ২.৪t+ ১২, নিকটতম শতাংশে বৃত্তাকার। Cনির্দিষ্ট ন্যূনতম প্রসারণ মানগুলি শুধুমাত্র টিউবিং চালানের আগে সম্পাদিত পরীক্ষার ক্ষেত্রে প্রযোজ্য। | ||

ঝালাইdঅক্ষমতাtইস্ট: কমপক্ষে ৪ ইঞ্চি (১০০ মিমি) লম্বা একটি নমুনা ব্যবহার করে, নমুনাটিকে ৯০° এ লোডিং দিকের ওয়েল্ড দিয়ে সমতল করুন যতক্ষণ না প্লেটের মধ্যে দূরত্ব পাইপের বাইরের ব্যাসের ২/৩ এর কম হয়। এই প্রক্রিয়া চলাকালীন নমুনাটি ভিতরের বা বাইরের পৃষ্ঠে ফাটল বা ভাঙা যাবে না।

পাইপ নমনীয়তা পরীক্ষা: নমুনাটি সমতল করতে থাকুন যতক্ষণ না প্লেটগুলির মধ্যে দূরত্ব পাইপের বাইরের ব্যাসের ১/২ এর কম হয়। এই সময়ে, পাইপের ভেতরের এবং বাইরের পৃষ্ঠে ফাটল বা ফাটল থাকা উচিত নয়।

সততাtইস্ট: যতক্ষণ না কোনও ফ্র্যাকচার ঘটে বা আপেক্ষিক প্রাচীরের পুরুত্বের প্রয়োজনীয়তা পূরণ না হয় ততক্ষণ নমুনাটি সমতল করতে থাকুন। সমতলকরণ পরীক্ষার সময় যদি প্লাই পিলিং, অস্থির উপাদান বা অসম্পূর্ণ ওয়েল্ডিংয়ের প্রমাণ পাওয়া যায়, তাহলে নমুনাটি অসন্তোষজনক বলে বিবেচিত হবে।

≤ ২৫৪ মিমি (১০ ইঞ্চি) ব্যাসের গোলাকার টিউবের জন্য একটি ফ্লেয়ারিং পরীক্ষা পাওয়া যায়, তবে এটি বাধ্যতামূলক নয়।

সমস্ত টিউব ত্রুটিমুক্ত হতে হবে এবং কারিগরের মতো ফিনিশিং থাকতে হবে।

পৃষ্ঠের ত্রুটিগুলিকে ত্রুটি হিসাবে শ্রেণীবদ্ধ করা হবে যখন তাদের গভীরতা অবশিষ্ট প্রাচীরের বেধকে নির্দিষ্ট প্রাচীরের বেধের 90% এর কম করে দেয়।

নির্দিষ্ট প্রাচীরের পুরুত্বের ৩৩% পর্যন্ত গভীরতার ত্রুটিগুলি সম্পূর্ণ ধাতু কেটে বা পিষে সম্পূর্ণরূপে দূর করা যেতে পারে।

যদি ফিলার ওয়েল্ডিং ব্যবহার করা হয়, তাহলে ভেজা ওয়েল্ডিং প্রক্রিয়া ব্যবহার করতে হবে এবং মসৃণ পৃষ্ঠ বজায় রাখার জন্য বেরিয়ে আসা ওয়েল্ড ধাতুটি সরিয়ে ফেলতে হবে।

পৃষ্ঠের ত্রুটি, যেমন হ্যান্ডলিং চিহ্ন, ছোট ছাঁচ বা গর্তের চিহ্ন, অথবা অগভীর গর্ত, ত্রুটি হিসেবে বিবেচিত হবে না যদি সেগুলি নির্দিষ্ট প্রাচীরের বেধের মধ্যে অপসারণ করা যায়।

নিম্নলিখিত তথ্য অন্তর্ভুক্ত করা উচিত:

প্রস্তুতকারকের নাম: এটি প্রস্তুতকারকের পুরো নাম অথবা সংক্ষিপ্ত রূপ হতে পারে।

ব্র্যান্ড বা ট্রেডমার্ক: প্রস্তুতকারক কর্তৃক তার পণ্যগুলিকে আলাদা করার জন্য ব্যবহৃত ব্র্যান্ড নাম বা ট্রেডমার্ক।

স্পেসিফিকেশন ডিজাইনার: ASTM A500, যার প্রকাশনার বছর অন্তর্ভুক্ত করার প্রয়োজন নেই।

গ্রেড লেটার: বি, সি অথবা ডি গ্রেড।

১০০ মিমি (৪ ইঞ্চি) ব্যাসের কাঠামোগত টিউবের জন্য, শনাক্তকরণ তথ্য স্পষ্টভাবে চিহ্নিত করার জন্য লেবেল ব্যবহার করা যেতে পারে।

প্রাথমিকভাবে কাঠামোগত উদ্দেশ্যে ব্যবহৃত, এটি স্থাপত্য ও প্রকৌশল কাঠামোর নকশা এবং নির্মাণকে সমর্থন করার জন্য প্রয়োজনীয় যান্ত্রিক শক্তি এবং ঢালাইযোগ্যতা প্রদান করে।

এই ইস্পাত পাইপটি ফ্রেম, সেতু, শিল্প সুবিধা এবং অন্যান্য বিভিন্ন কাঠামোগত উপাদান তৈরিতে ব্যাপকভাবে ব্যবহৃত হয় যার জন্য শক্তি এবং স্থায়িত্ব প্রয়োজন।

ASTM A370: ইস্পাত পণ্যের যান্ত্রিক পরীক্ষার জন্য পরীক্ষার পদ্ধতি এবং সংজ্ঞা।

ASTM A700: চালানের জন্য ইস্পাত পণ্যের প্যাকেজিং, চিহ্নিতকরণ এবং লোডিং পদ্ধতির নির্দেশিকা।

ASTM A751: ইস্পাত পণ্যের রাসায়নিক বিশ্লেষণের জন্য পরীক্ষা পদ্ধতি এবং অনুশীলন।

ASTM A941 পরিভাষা ইস্পাত, স্টেইনলেস স্টিল, সম্পর্কিত সংকর ধাতু এবং ফেরো অ্যালয় সম্পর্কিত।

গ্রাহকদের প্রয়োজনীয়তা অনুসারে, ইস্পাত পাইপের পৃষ্ঠের জারা-বিরোধী চিকিত্সা বিভিন্ন উপায়ে করা যেতে পারে যাতে এর জারা প্রতিরোধ ক্ষমতা বৃদ্ধি পায় এবং এর পরিষেবা জীবন দীর্ঘায়িত হয়।

বার্নিশ, পেইন্ট, গ্যালভানাইজেশন, 3PE, FBE এবং অন্যান্য পদ্ধতি সহ।

আমরা চীনের একটি উচ্চ-মানের ঝালাই করা কার্বন ইস্পাত পাইপ প্রস্তুতকারক এবং সরবরাহকারী, এবং একটি বিজোড় ইস্পাত পাইপ স্টকিস্ট, আপনাকে বিস্তৃত পরিসরের ইস্পাত পাইপ সমাধান অফার করছি!

আপনি যদি স্টিল পাইপ পণ্য সম্পর্কে আরও তথ্য জানতে চান, তাহলে আমাদের সাথে যোগাযোগ করতে পারেন!